A kormánylemez gyártásának átfogó enciklopédiája: A tervezéstől a tökéletesítésig

A modern járművek biztonságos és hatékony működésének egyik kritikus eleme a kormánylemez. Ez a látszólag egyszerű alkatrész valójában egy komplex mérnöki munka eredménye, amely magában foglalja a precíz tervezést, a gondos anyagválasztást és a legkorszerűbb gyártási technológiák alkalmazását. Ebben a részletes útmutatóban mélyrehatóan feltárjuk a kormánylemez gyártásának minden aspektusát, bemutatva a folyamat legfontosabb lépéseit, a felhasznált innovatív módszereket és azokat a kulcsfontosságú tényezőket, amelyek biztosítják a végtermék kiváló minőségét és megbízhatóságát. Célunk, hogy egy olyan átfogó képet nyújtsunk a kormánylemez gyártásáról, amely mind a szakemberek, mind a téma iránt érdeklődők számára értékes információkkal szolgál.

A kormánylemez alapvető szerepe a járművek irányításában és biztonságában

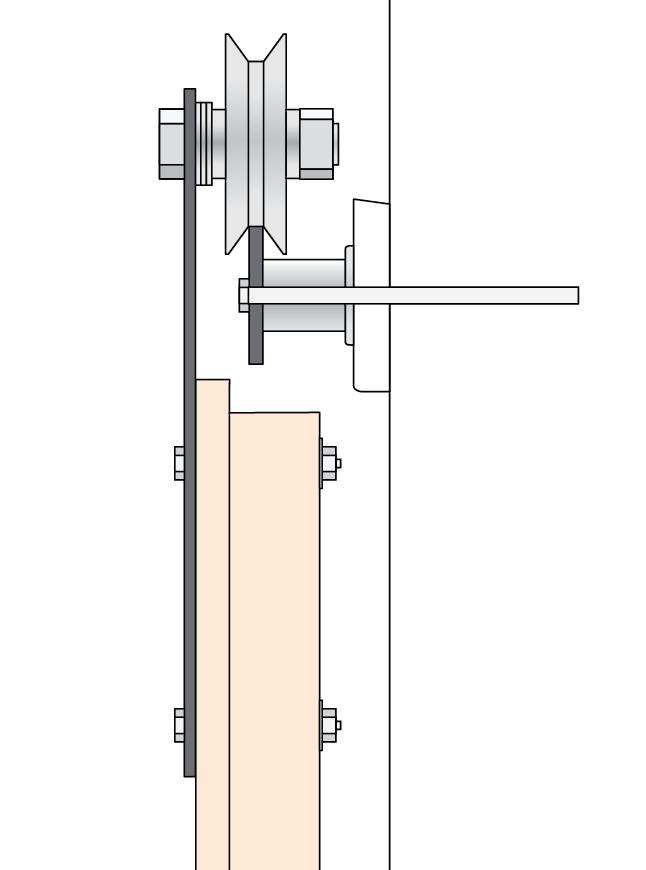

A kormánylemez a járművek kormányrendszerének egyik központi eleme, amely közvetlen kapcsolatot teremt a kormánykerék és a kerekek között. Feladata, hogy a vezető által kifejtett forgató mozgást átalakítsa a kerekek elfordításához szükséges mechanikai erővé, ezáltal lehetővé téve a jármű irányítását. A kormánylemez nem csupán egy mechanikus összekötő elem; a modern járművekben gyakran integrálják különböző szenzorokkal és elektronikus rendszerekkel, amelyek tovább növelik a vezetési élményt és a biztonságot. A pontos és megbízható működés elengedhetetlen a jármű stabilitásának megőrzéséhez és a balesetek elkerüléséhez. Éppen ezért a kormánylemez gyártása során a legszigorúbb minőségi előírásoknak kell megfelelni, biztosítva, hogy minden egyes legyártott alkatrész a legmagasabb szintű teljesítményt nyújtsa.

A kormánylemez főbb funkciói és a biztonságra gyakorolt hatása

A kormánylemez elsődleges funkciója a kormánykerék forgatásának átvitele a kormányműhöz, amely aztán a kerekek elfordítását végzi. Ez a folyamat teszi lehetővé a vezető számára, hogy irányítsa a járművet. Emellett a kormánylemez fontos szerepet játszik a visszajelzés biztosításában is, lehetővé téve a vezető számára, hogy érezze a kerekek tapadását és a jármű reakcióit az útfelületre. A modern biztonsági rendszerek, mint például az elektronikus stabilitásszabályozó (ESP) és a blokkolásgátló fékrendszer (ABS), gyakran a kormányzási adatokra is támaszkodnak a megfelelő működéshez. Egy hibás vagy nem megfelelően legyártott kormánylemez súlyos biztonsági kockázatot jelenthet, befolyásolva a jármű irányíthatóságát és növelve a balesetveszélyt. Ezért a kormánylemez gyártás során a legapróbb részletekre is kiemelt figyelmet kell fordítani.

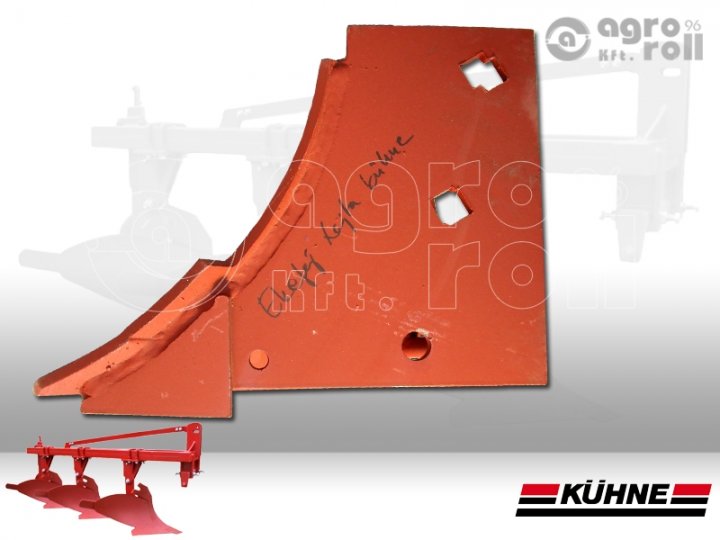

A kormánylemez különböző típusai és alkalmazási területeik

A járműipar sokszínűsége a kormánylemezek széles választékát eredményezte, amelyek különböző kialakításúak és méretűek lehetnek, alkalmazkodva az adott jármű típusához és felhasználási céljához. A személygépkocsikban, teherautókban, buszokban és munkagépekben eltérő követelményeknek kell megfelelniük a kormánylemezeknek. Például egy sportautó kormánylemeze a precíz irányítás érdekében lehet rövidebb és merevebb, míg egy nehéz teherautóban a nagyobb erők átvitelére tervezett, robusztusabb kialakítás lehet szükséges. A hibrid és elektromos járművekben a kormánylemez integrálódhat az energia-visszanyerő rendszerekkel is. A kormánylemez gyártók folyamatosan fejlesztik termékeiket, hogy megfeleljenek az új technológiák és a változó piaci igények támasztotta kihívásoknak.

A kormánylemez gyártásának történeti áttekintése és fejlődése

A kormánylemez története szorosan összefonódik az automobil fejlődésével. A korai járművekben egyszerűbb mechanikus összeköttetések szolgáltak a kormányzás alapjául. Az idő múlásával, ahogy a járművek sebessége és komplexitása nőtt, úgy vált egyre fontosabbá a kormánylemez megbízhatósága és precizitása. A XX. században a fejlettebb anyagok és gyártási technikák megjelenésével a kormánylemezek is jelentős fejlődésen mentek keresztül. A kovácsolt acél alkatrészeket felváltották a könnyebb és erősebb ötvözetek, a gyártási folyamatok pedig egyre automatizáltabbá és pontosabbá váltak. A modern korban a kormánylemez gyártás már magában foglalja a számítógépes tervezést (CAD), a szimulációkat és a robotizált gyártósorokat, amelyek biztosítják a konzisztens minőséget és a nagy volumenű termelést.

A kormánylemez gyártásának jövőbeli trendjei és innovációi

A járműiparban zajló forradalmi változások, mint az elektromobilitás, az önvezető technológiák és a hálózatba kapcsolt járművek, új kihívásokat és lehetőségeket teremtenek a kormánylemez gyártása számára is. A jövőben várhatóan még könnyebb, még erősebb és intelligensebb kormánylemezekre lesz szükség, amelyek képesek integrálódni a fejlett vezetőtámogató rendszerekkel (ADAS) és az autonóm vezérlési technológiákkal. Az anyagkutatás területén az új kompozitok és a fejlett fémötvözetek ígéretes lehetőségeket kínálnak a kormánylemezek súlyának csökkentésére és a teljesítményének növelésére. A gyártási folyamatokban a mesterséges intelligencia és a gépi tanulás alkalmazása tovább optimalizálhatja a termelést és javíthatja a minőségellenőrzést. A kormánylemez gyártóknak folyamatosan innoválniuk kell, hogy lépést tartsanak ezekkel a gyors változásokkal és megfeleljenek a jövő járműveinek egyre szigorodó követelményeinek.

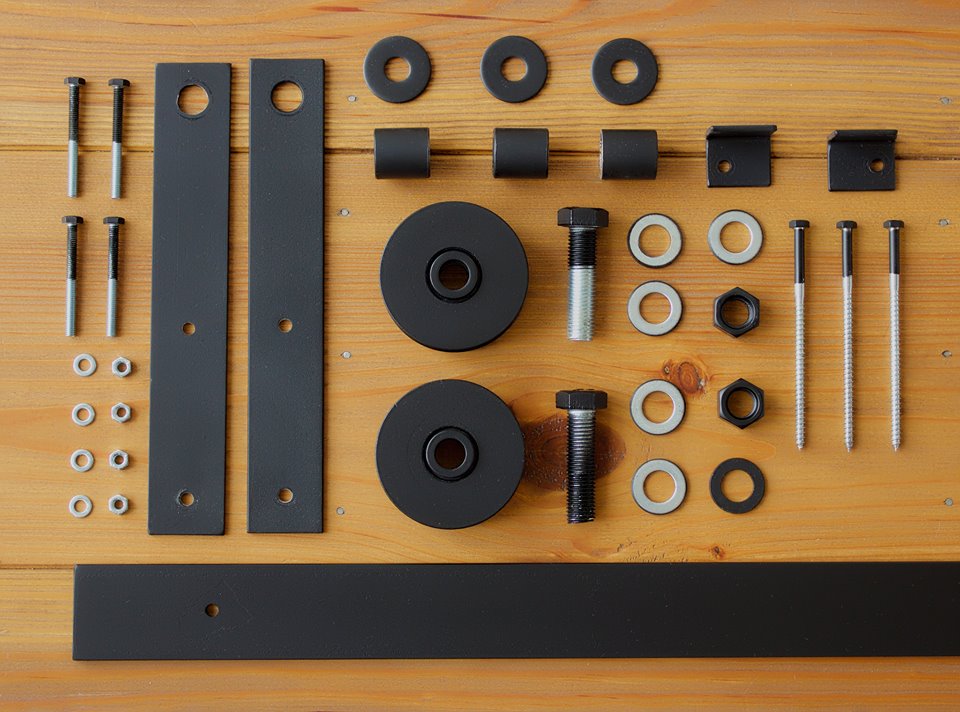

A kormánylemez gyártásának részletes folyamata lépésről lépésre

A kiváló minőségű kormánylemezek előállítása egy komplex és többlépcsős folyamat, amely a tervezéstől a végső minőségellenőrzésig terjed. Minden egyes lépés kritikus fontosságú a végtermék megbízhatósága és tartóssága szempontjából. A következőkben részletesen bemutatjuk a kormánylemez gyártásának legfontosabb szakaszait:

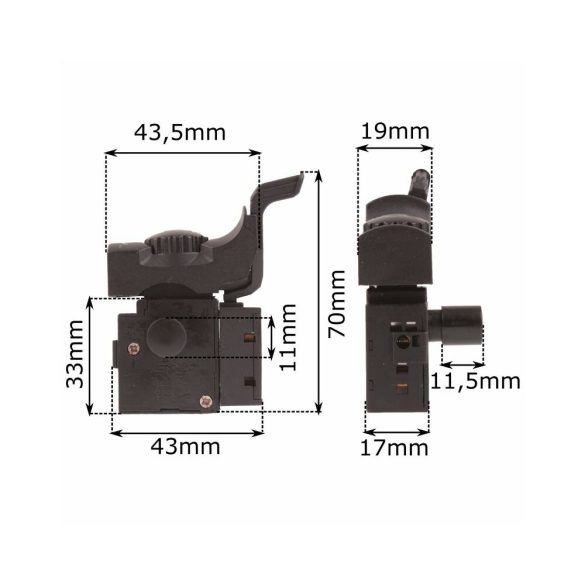

1. Tervezés és fejlesztés: A kormánylemez koncepciójának megalkotása

A kormánylemez gyártásának első és egyik legfontosabb lépése a tervezési és fejlesztési fázis. Ebben a szakaszban a mérnökök a jármű specifikációi és a tervezési követelmények alapján megalkotják a kormánylemez részletes terveit. A folyamat magában foglalja a 3D-s modellezést (CAD), a szimulációs szoftverek használatát a terhelések és a feszültségek elemzésére (FEM), valamint a prototípusok készítését és tesztelését. A tervezés során figyelembe veszik az olyan tényezőket, mint az anyagválasztás, a méretek, a tűrések, a csatlakozási pontok és a várható élettartam. A modern tervezési folyamatok iteratívak, ami azt jelenti, hogy a prototípusok tesztelése során szerzett tapasztalatok alapján finomítják a terveket, hogy a végtermék a lehető legjobban megfeleljen az elvárásoknak.

A számítógépes tervezés (CAD) és a szimuláció szerepe a kormánylemez tervezésében

A számítógépes tervezés (CAD) forradalmasította a kormánylemez tervezésének folyamatát. A CAD szoftverek lehetővé teszik a mérnökök számára, hogy precíz 3D-s modelleket hozzanak létre a kormánylemezről, amelyek részletesen tartalmazzák az összes méretet, alakot és csatlakozási pontot. Ezek a modellek nem csupán a vizualizációt segítik, hanem alapot nyújtanak a további elemzésekhez és a gyártási folyamatok tervezéséhez is. A végeselem-módszeren (FEM) alapuló szimulációs szoftverek pedig lehetővé teszik a mérnökök számára, hogy virtuálisan teszteljék a kormánylemez viselkedését különböző terhelési körülmények között. Ezek a szimulációk segítenek azonosítani a kritikus pontokat, optimalizálni az anyaghasználatot és biztosítani a kormánylemez megfelelő szilárdságát és tartósságát még a legextrémebb körülmények között is.

Prototípus készítés és tesztelés: A kormánylemez valós körülmények közötti viselkedésének vizsgálata

A tervezési fázis elengedhetetlen része a prototípusok készítése és azok alapos tesztelése. A prototípusok lehetővé teszik a mérnökök számára, hogy valós körülmények között is megvizsgálják a kormánylemez viselkedését, ellenőrizzék a tervezési paraméterek helyességét és azonosítsák az esetleges hibákat vagy gyenge pontokat. A tesztelési folyamat magában foglalhat statikus terhelési teszteket, dinamikus fárasztó teszteket, korróziós teszteket és szélsőséges hőmérsékleti körülmények közötti teszteket. A prototípusokat gyakran járművekbe is beépítik, hogy valós vezetési körülmények között is kiértékeljék a teljesítményüket. A tesztelési eredmények alapján a mérnökök visszajelzést kapnak a tervezésről, és szükség esetén módosításokat hajtanak végre a végleges gyártási tervek elkészítése előtt.

2. Anyagválasztás: A kormánylemez tartósságának és teljesítményének kulcsa

A kormánylemez gyártásának egyik kritikus szempontja a megfelelő anyag kiválasztása. Az anyagnak meg kell felelnie számos követelménynek, beleértve a megfelelő szilárdságot, a fáradtsággal szembeni ellenállást, a korrózióállóságot és a megmunkálhatóságot. A járműiparban leggyakrabban használt anyagok a különböző acélötvözetek, de speciális alkalmazásokhoz alumíniumötvözetek vagy akár kompozit anyagok is szóba jöhetnek. Az anyagválasztást befolyásolják a kormánylemezre ható terhelések, a várható élettartam, a költségek és a súlycsökkentési célok. A kormánylemez gyártók szoros együttműködésben állnak az anyagbeszállítókkal, hogy biztosítsák a felhasznált anyagok egyenletes minőségét és megfelelőségét a szigorú ipari szabványoknak.

A leggyakrabban használt anyagok a kormánylemez gyártásában és azok tulajdonságai

A kormánylemez gyártásához leggyakrabban használt anyagok a különböző típusú acélötvözetek. A szénacélok jó szilárdságot és megmunkálhatóságot kínálnak, míg a magasabb szilárdságú ötvözött acélok, mint például a króm-molibdén acélok, kiváló fáradtsággal szembeni ellenállást és kopásállóságot biztosítanak. Az alumíniumötvözeteket elsősorban a súlycsökkentés érdekében alkalmazzák, különösen a sportautókban és a nagy teljesítményű járművekben. A kompozit anyagok, mint a szénszál-erősítésű polimerek, egyre nagyobb teret nyernek a járműiparban, mivel rendkívül könnyűek és nagy szilárdságúak lehetnek. Az anyagválasztás során a kormánylemez gyártók figyelembe veszik az adott alkalmazás speciális követelményeit és a költséghatékonyságot is.

Az anyagválasztás szempontjai: Szilárdság, tartósság, súly és költség

A kormánylemez gyártásánál az anyagválasztás során számos szempontot kell mérlegelni. A kormánylemeznek el kell viselnie a vezetés során fellépő dinamikus terheléseket, ezért a megfelelő szilárdság és fáradtsággal szembeni ellenállás elengedhetetlen