Az Irányított Repedés Művészete és Tudománya: A Kontrollált Anyagleválasztás Részletes Kézikönyve

Az irányított repedés egy olyan kifinomult eljárás, amely lehetővé teszi az anyagok precíz és kontrollált szétválasztását előre meghatározott vonalak mentén. Ez a technológia kulcsfontosságú szerepet játszik számos ipari ágazatban, az elektronikai eszközök gyártásától az építőiparig, és folyamatos fejlődése újabb és újabb lehetőségeket nyit meg az anyagmegmunkálás területén. Cikkünk célja, hogy átfogó képet nyújtson az irányított repedés elméletéről, módszereiről, alkalmazásairól, előnyeiről és hátrányairól, valamint a terület legújabb kutatási eredményeiről.

Mi is pontosan az az Irányított Repedés? A Definíció és Alapelvek

Az irányított repedés lényegében egy olyan folyamat, amely során egy anyagban szándékosan hoznak létre és terjesztenek egy repedést egy előre megtervezett útvonalon. A cél az, hogy az anyagot pontosan a kívánt módon és helyen válasszák szét, minimalizálva a nem kívánt károsodást vagy anyagveszteséget. Ez a kontrollált megközelítés alapvetően különbözik a hagyományos törési módszerektől, ahol a repedés terjedése kevésbé vagy egyáltalán nem befolyásolható.

Az irányított repedés alapelvei a törésmechanika tudományágára épülnek. A törésmechanika azzal foglalkozik, hogy hogyan keletkeznek és terjednek a repedések az anyagokban külső terhelés hatására. Az irányított repedés során a külső terhelést (legyen az mechanikai, termikus vagy más jellegű) úgy alkalmazzák, hogy az a repedést a kívánt irányba kényszerítse. Ehhez gyakran alkalmaznak előzetesen létrehozott gyenge pontokat vagy bemetszéseket az anyagban, amelyek kiindulópontként szolgálnak a repedés számára.

A Törésmechanika Alapvető Fogalmai az Irányított Repedés Szempontjából

A törésmechanika számos kulcsfontosságú fogalmat tartalmaz, amelyek elengedhetetlenek az irányított repedés folyamatának megértéséhez:

- Repedéskezdeményezés: A repedés kialakulásának pillanata az anyagban, amelyet általában valamilyen külső terhelés vagy belső feszültség okoz.

- Repedésterjedés: A már kialakult repedés növekedése az anyagban. Az irányított repedés során ezt a terjedést kontrollálják.

- Feszültségkoncentráció: A külső terhelés hatására az anyag bizonyos pontjain (például éles sarkoknál vagy repedésvégeknél) a feszültség jelentősen megnőhet, ami elősegíti a repedés kialakulását és terjedését.

- Törési szívósság: Az anyag azon képessége, hogy ellenálljon a repedés terjedésének. Magas törési szívósságú anyagok nehezebben repednek.

- Griffith-kritérium: Egy alapvető elméleti modell, amely leírja, hogy mikor indul meg a repedés egy rideg anyagban egy adott feszültség és repedésméret mellett.

Az Irányított Repedés Lényege: A Kontroll

Az irányított repedést a kontroll különbözteti meg a véletlenszerű töréstől. A kontroll eléréséhez különböző technikákat alkalmaznak, beleértve az alábbiakat:

- Geometriai tervezés: Az alkatrész vagy a munkadarab geometriájának olyan kialakítása, amely elősegíti a repedés terjedését a kívánt irányba. Ide tartoznak a bemetszések, a vékonyított részek és más speciális formák.

- Terhelés alkalmazása: A külső terhelés (erő, nyomaték, termikus gradiens stb.) pontos és lokalizált alkalmazása a repedés kezdeményezésének és terjedésének befolyásolására.

- Anyagmodifikáció: Az anyag tulajdonságainak (például lokális szilárdságának vagy törési szívósságának) célzott megváltoztatása a repedés útjának befolyásolására. Ez történhet például lézeres besugárzással vagy kémiai kezeléssel.

Az Irányított Repedés Különböző Módszerei és Technikái

Az irányított repedés megvalósítására számos különböző módszer és technika létezik, amelyek az alkalmazott anyag típusától, a kívánt pontosságtól és a gyártási követelményektől függenek. Néhány elterjedt módszer:

Mechanikai Irányított Repedés

A mechanikai irányított repedés során valamilyen mechanikai erő hatására indítják el és terjesztik a repedést. Ez lehet húzó-, nyomó- vagy hajlítóerő, amelyet egy speciálisan kialakított szerszámmal vagy berendezéssel alkalmaznak.

Ritzelés és Törés

Ez egy egyszerű és gyakran alkalmazott módszer, különösen üveg és kerámia anyagok vágására. A folyamat során egy kemény anyagból készült eszközzel (például gyémánt vagy keményfém vágókoronggal) egy vékony karcolatot vagy bemetszést (ritz) hoznak létre a felületen. Ez a ritz feszültségkoncentrációs pontként szolgál. Ezután az anyagot mechanikai erővel (hajlítással vagy töréssel) terhelik, ami a repedést a ritz mentén terjeszti.

Húzás-Nyomás Módszer

Bizonyos anyagok, például egyes kompozitok esetében a repedést úgy irányítják, hogy egyidejűleg húzó- és nyomófeszültséget alkalmaznak az anyag különböző részein. Ez a módszer lehetővé teszi a komplexebb repedési mintázatok kialakítását.

Ékelés

Az ékelés során egy éket ütnek be egy előre elkészített lyukba vagy repedésbe. Az ék által kifejtett feszítőerő hatására a repedés továbbterjed az anyagban. Ezt a módszert gyakran alkalmazzák kőfejtésnél vagy vastagabb anyagok szétválasztásánál.

Termikus Irányított Repedés

A termikus irányított repedés a hőmérséklet-változások által okozott termikus feszültségeket használja fel a repedés kezdeményezésére és terjesztésére.

Termikus Sokk

Ez a módszer hirtelen és jelentős hőmérséklet-változást alkalmaz az anyag egy lokális területén. A hirtelen felmelegedés vagy lehűlés eltérő mértékű tágulást vagy összehúzódást okoz az anyag különböző részein, ami feszültséget generál és repedéshez vezethet. A repedés irányát az anyag geometriájával vagy a hőmérséklet-változás lokalizációjával lehet befolyásolni.

Lézeres Termikus Repesztés

A lézeres termikus repesztés egy precízebb módszer, amely során egy fókuszált lézersugárral lokálisan felmelegítik az anyagot. A gyors felmelegedés és az azt követő hűlés termikus feszültséget okoz, ami repedést indít el. A lézersugár útvonalának pontos szabályozásával a repedés iránya is nagy pontossággal kontrollálható. Ez a módszer különösen alkalmas vékony és törékeny anyagok, például üveg és kerámia precíziós vágására.

Egyéb Irányított Repedési Technikák

A mechanikai és termikus módszereken kívül léteznek más, speciálisabb technikák is az irányított repedés megvalósítására.

Vízsugaras Vágás Abrasív Anyaggal

Bár elsősorban vágási technikának tekinthető, az abrazív vízsugaras vágás is magában foglalja az anyag erózióját nagy sebességű vízsugárral, amely abrazív szemcséket tartalmaz. A folyamat során a vízsugár gyakorlatilag „leválasztja” az anyagot, ami egyfajta kontrollált anyagleválasztásnak tekinthető.

Kémiai Eltávolítás

Bizonyos alkalmazásokban az anyagot kémiai reakciók segítségével távolítják el kontrollált módon. Például a félvezetőiparban a maratás egy elterjedt eljárás, ahol kémiai oldatokkal vagy gázokkal távolítják el az anyag meghatározott területeit, gyakran maszkolási technikákkal kombinálva a pontosság érdekében.

Ultrahangos Vágás

Az ultrahangos vágás során nagy frekvenciájú mechanikai rezgéseket használnak a vágószerszám mozgatására. Az oszcilláló szerszám kis erőt fejt ki az anyagra nagy sebességgel, ami lokális feszültséget okoz és elősegíti a repedés terjedését a kívánt vonal mentén.

Az Irányított Repedés Alkalmazási Területei: Hol Használják Ezt a Technikát?

Az irányított repedés sokoldalú technológia, amelyet számos ipari ágazatban sikeresen alkalmaznak:

Elektronikai Ipar

Az elektronikai iparban az irányított repedés kulcsfontosságú a szilíciumlapkák szétválasztásához. A mikrochipek gyártása során a sok chipet tartalmazó nagyméretű szilíciumlapkát egyedi chipekre kell vágni. Az irányított repedéssel ezt rendkívül precízen és hatékonyan lehet elvégezni, minimalizálva az anyagveszteséget és a sérüléseket.

Üvegipar

Az üvegiparban az irányított repedést széles körben alkalmazzák üveglapok méretre vágásához, formázott üvegek készítéséhez és dekoratív üvegtermékek előállításához. A ritzelés és törés módszere mellett a lézeres termikus repesztés is egyre elterjedtebb a magasabb pontosságot igénylő alkalmazásokban.

Kerámiaipar

A kerámia anyagok, amelyek gyakran ridegek és nehezen megmunkálhatók, szintén profitálnak az irányított repedésből. A technikát használják kerámialapok vágására, speciális kerámia alkatrészek formázására és kerámia kompozitok szétválasztására.

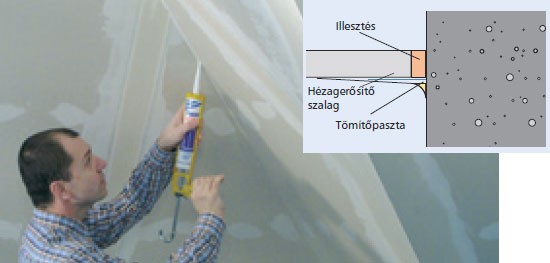

Építőipar

Az építőiparban az irányított repedést alkalmazzák betonszerkezetek kontrollált bontására, kőbányászatban a kőtömbök leválasztására és aszfaltburkolatok javítására. A mechanikai ékelés és a hidraulikus törés elterjedt módszerek ebben az ágazatban.

Repülőgép- és Autóipar

A repülőgép- és autóiparban a könnyű és nagy szilárdságú kompozit anyagok egyre nagyobb szerepet kapnak. Az irányított repedést használják kompozit alkatrészek méretre vágásához és a laminált szerkezetek sérüléseinek kontrollált terjesztéséhez a javítási folyamatok során.

Orvosi Eszközök Gyártása

Az orvosi eszközök gyártásában a precizitás elengedhetetlen. Az irányított repedést alkalmazzák mikrofluidikai eszközök készítéséhez, orvosi implantátumok formázásához és gyógyszeradagoló rendszerek előállításához.

Kutatás és Fejlesztés

Az irányított repedés nemcsak ipari alkalmazásokban fontos, hanem a tudományos kutatásban és fejlesztésben is. Segítségével tanulmányozhatók az anyagok törési mechanizmusai, új anyagok tesztelhetők és innovatív gyártási eljárások dolgozhatók ki.

Az Irányított Repedés Előnyei és Hátrányai

Mint minden technológiának, az irányított repedésnek is vannak előnyei és hátrányai, amelyeket figyelembe kell venni az alkalmazásakor.

Az Irányított Repedés Előnyei

- Magas pontosság: Lehetővé teszi az anyagok precíz szétválasztását előre meghatározott vonalak mentén.

- Minimalizált anyagveszteség: A kontrollált repedés csökkenti a nem kívánt anyageltávolítást.

- Sima felületek: A repedés mentén keletkező felületek gyakran simábbak, mint a hagyományos vágási módszerekkel elért felületek, ami csökkentheti a további megmunkálási igényt.

- Rugalmasság: Különböző anyagokhoz és geometriákhoz alkalmazható, a megfelelő módszer kiválasztásával.

- Gyorsaság: Bizonyos módszerek, például a lézeres termikus repesztés, nagy sebességgel végezhetők.

- Kevesebb por és szennyeződés: A mechanikai és termikus repesztési módszerek általában kevesebb port és szennyeződést termelnek, mint a forgácsolással járó eljárások.

- Komplex formák létrehozása: Lehetővé teszi bonyolultabb alakzatok és mintázatok kialakítását az anyagokban.

Az Irányított Repedés Hátrányai

- Anyagkorlátozások: Nem minden anyag alkalmas irányított repedésre. Rideg anyagoknál működik a legjobban.

- Szükséges előkészítés: Bizonyos módszerek előzetes ritzelést vagy más előkészítést igényelnek.

- Berendezésköltség: A speciális berendezések, például a lézeres rendszerek, jelentős beruházási költséggel járhatnak.

- Szakértelem: Az irányított repedés hatékony alkalmazása speciális tudást és tapasztalatot igényel.

- Repedésirányítási problémák: Bonyolultabb geometriák vagy anyagok esetén a repedés irányítása kihívást jelenthet.

-550x550.jpg)