Klingerit Tömítés Gyártás: Az Iparági Szabványok és Innovációk Csúcsa

A modern ipar számtalan területén alapvető fontosságú a megbízható és tartós tömítési megoldások alkalmazása. Legyen szó a vegyiparról, az olaj- és gáziparról, az energetikáról, a fűtés-hűtés rendszerekről, vagy éppen a gépgyártásról, a megfelelő tömítés választása és minőségi gyártása elengedhetetlen a biztonságos és hatékony működéshez. Ebben a kontextusban emelkedik ki a Klingerit tömítés, mint az iparág egyik legelismertebb és legszélesebb körben alkalmazott megoldása. Mi, mint a tömítéstechnika élvonalában tevékenykedő szakértők, mélyrehatóan bemutatjuk a klingerit tömítés gyártásának minden aspektusát, az alapanyagoktól a precíziós megmunkálásig, kiemelve a minőségi szabványokat és az innovatív fejlesztéseket, amelyek a Klingerit termékeket az iparág csúcsára emelték.

Célunk, hogy átfogó és rendkívül részletes képet adjunk erről a létfontosságú technológiáról, amely nem csupán a berendezések integritását garantálja, hanem hozzájárul a termelékenység növeléséhez, a környezetvédelemhez és a biztonságos munkakörnyezet megteremtéséhez is. Az alábbiakban feltárjuk a Klingerit történetét, a különböző típusok jellemzőit, az alkalmazási területeket, a gyártási folyamat kritikus lépéseit, valamint a jövőbeni trendeket és innovációkat.

A Klingerit: Történelem és Globális Jelentőség

A KLINGER márkanév a tömítéstechnika szinonimájává vált az elmúlt évszázad során. A vállalatot 1886-ban alapította Richard Klinger Gumpoldskirchenben, Ausztriában, azzal a céllal, hogy innovatív megoldásokat kínáljon az ipari tömítések területén. Az első jelentős áttörést a Klingerit kompozit tömítőlemez szabadalmaztatása jelentette, amely az azbeszt és gumi keverékéből készült, és forradalmasította a nagynyomású és magas hőmérsékletű alkalmazások tömítését. Ez a kezdeti siker alapozta meg a KLINGER globális hírnevét, mint a megbízható és tartós tömítőanyagok vezető gyártóját.

Az évtizedek során a technológia és az ipari igények fejlődésével a KLINGER folyamatosan bővítette termékpalettáját, reagálva az új kihívásokra és a szigorodó környezetvédelmi előírásokra. Az azbesztmentes tömítések bevezetése, mint például a népszerű Klingersil család, mérföldkövet jelentett a vállalat történetében, biztosítva a környezetbarát és biztonságos alternatívákat a hagyományos azbesztes anyagok helyett. Ma a KLINGER egy globális hálózatot működtet, kutatás-fejlesztési központokkal, gyártóüzemekkel és értékesítési irodákkal szerte a világon, fenntartva vezető pozícióját a tömítéstechnikai innovációban.

Az Azbesztmentes Áttörés: Klingersil és Társai

Az 1970-es és 80-as években az azbeszt egészségügyi kockázatairól szóló növekvő tudatosság arra ösztönözte az ipart, hogy alternatív megoldásokat keressen. A KLINGER élen járt ebben a törekvésben, és az azbesztmentes tömítőlemezek kifejlesztésével válaszolt a piaci igényekre. Ez a paradigmaváltás vezetett a Klingersil termékcsalád megszületéséhez, amely szintetikus szálak (például aramid szálak), ásványi töltőanyagok és elasztomer kötőanyagok (például NBR, SBR, CR) kombinációjával készül. Ezek az anyagok nemcsak kiváló tömítési tulajdonságokkal rendelkeznek, hanem biztonságosak is a felhasználók és a környezet számára.

A Klingersil család számos különböző típust foglal magában, amelyek mindegyike specifikus alkalmazási területekre optimalizált. Például a Klingersil C4400 egy univerzális, nagy teljesítményű anyag, amely kiválóan alkalmas víz, gőz, gázok és olajok tömítésére. A Klingersil C4500 magasabb hőmérsékleten és nyomáson is stabil, ideális gőzre és szénhidrogénekre. A Klingersil C4324 pedig az enyhébb alkalmazásokra, például vízellátó rendszerekre és fűtési rendszerekre lett tervezve. Ezen változatosság teszi lehetővé, hogy szinte bármilyen ipari igényre megtaláljuk a megfelelő Klingerit tömítést.

A Globális Hálózat és Kutatás-Fejlesztés Szerepe

A KLINGER folyamatosan befektet a kutatás-fejlesztésbe (K+F), hogy fenntartsa vezető pozícióját a tömítéstechnológia területén. A globális K+F központok, ahol mérnökök, vegyészek és anyagtudósok dolgoznak együtt, a legújabb anyagok és gyártási eljárások fejlesztésével foglalkoznak. Ez a folyamatos innováció biztosítja, hogy a Klingerit tömítések mindig megfeleljenek a legszigorúbb iparági szabványoknak, és képesek legyenek kezelni a legextrémebb üzemi körülményeket is. Az együttműködés a partnerekkel és az ügyfelekkel, valamint a piaci visszajelzések figyelembe vétele kulcsfontosságú a termékfejlesztés során, garantálva, hogy a megoldások valóban az ipar igényeit szolgálják.

Klingerit Tömítések Típusai és Jellemzői

A klingerit tömítés nem egyetlen termék, hanem egy sokoldalú család, amely különböző anyagösszetételű és tulajdonságú tömítőlemezeket foglal magában. A megfelelő típus kiválasztása kritikus fontosságú a sikeres tömítéshez, figyelembe véve az üzemi körülményeket, a közeg típusát és a nyomás/hőmérséklet paramétereket. Az alábbiakban részletesen bemutatjuk a leggyakoribb Klingerit tömítés típusokat és azok specifikus jellemzőit.

Klingersil C4400: Az Univerzális Megoldás

A Klingersil C4400 az egyik legnépszerűbb és legszélesebb körben alkalmazott azbesztmentes tömítőlemez a KLINGER termékpalettáján. Ez az anyag szintetikus aramid szálakból, NBR (nitril-butadién gumi) kötőanyagból és speciális töltőanyagokból készül. Az NBR kötőanyag kiváló ellenállást biztosít olajokkal, üzemanyagokkal, vízzel és gázokkal szemben. A C4400 rendkívül sokoldalú, és számos ipari alkalmazásra alkalmas, ahol mérsékelt hőmérséklet és nyomásviszonyok uralkodnak.

- Alkalmazási területek: Vízvezeték rendszerek, fűtési rendszerek, olaj- és gázvezetékek, kompresszorok, szivattyúk, tartályok, kazánok. Ideális általános ipari alkalmazásokra.

- Hőmérsékleti tartomány: Általában -40°C és +250°C között alkalmazható, rövid ideig akár +400°C-ig is terhelhető. Fontos azonban megjegyezni, hogy a maximális üzemi hőmérséklet mindig a nyomás és a közeg függvénye.

- Nyomásállóság: Akár 100 bar üzemi nyomásra is alkalmas lehet, az üzemi hőmérséklet függvényében.

- Közegellenállás: Kiváló ellenállás vízzel, gőzzel (alacsony nyomáson), olajokkal, üzemanyagokkal, hűtőfolyadékokkal, enyhe savakkal és lúgokkal szemben.

- Jellemzők: Jó kémiai ellenállás, magas mechanikai szilárdság, kiváló rugalmasság, könnyű megmunkálhatóság.

Klingersil C4500: Nagy Teljesítményű Alkalmazásokhoz

A Klingersil C4500 egy prémium kategóriás azbesztmentes tömítőlemez, amelyet kifejezetten magasabb hőmérsékletű és nyomású alkalmazásokhoz fejlesztettek ki. Az anyag grafit és aramid szálak, valamint egy speciális NBR kötőanyag kombinációjából áll. A grafit komponens jelentősen javítja az anyag hőállóságát és csökkenti a súrlódást, ami különösen előnyös nagy hőmérséklet-ingadozások esetén.

- Alkalmazási területek: Magas nyomású gőzkazánok, gőzturbinák, hőcserélők, hőátadó rendszerek, kipufogó rendszerek, vegyipari berendezések, ahol magas hőmérséklet és agresszív közegek is jelen vannak.

- Hőmérsékleti tartomány: Akár +450°C-ig is tartósan alkalmazható, rövid ideig +550°C-ig is terhelhető.

- Nyomásállóság: Akár 150 bar üzemi nyomásra is alkalmas.

- Közegellenállás: Kiváló ellenállás gőzzel, szénhidrogénekkel, olajokkal, hőátadó olajokkal, és számos vegyipari közeggel szemben.

- Jellemzők: Rendkívül magas hőállóság, kiváló nyomásállóság, jó kémiai ellenállás, alacsony kúszás és relaxáció.

Klingersil C4324: Gazdaságos Megoldás Enyhébb Viszonyokhoz

A Klingersil C4324 egy gazdaságosabb azbesztmentes tömítőlemez, amelyet enyhébb üzemi körülményekre terveztek. Ez az anyag aramid szálakból és SBR (sztirol-butadién gumi) kötőanyagból készül. Az SBR kötőanyag jó ellenállást biztosít vízzel és levegővel szemben, de kevésbé ellenálló olajokkal és üzemanyagokkal szemben, mint az NBR.

- Alkalmazási területek: Víztömítések, fűtési rendszerek, légkondicionáló rendszerek, alacsony nyomású gázvezetékek, általános épületgépészeti alkalmazások.

- Hőmérsékleti tartomány: Általában -30°C és +150°C között alkalmazható.

- Nyomásállóság: Közepes nyomásra, jellemzően 40-50 barig alkalmas.

- Közegellenállás: Jó ellenállás vízzel, levegővel, sóoldatokkal szemben. Kevésbé alkalmas olajokra és szénhidrogénekre.

- Jellemzők: Jó rugalmasság, könnyű feldolgozhatóság, költséghatékony megoldás.

Egyéb Klingerit Típusok és Speciális Alkalmazások

A fenti három leggyakoribb típus mellett a KLINGER számos más Klingerit tömítőlemezt is kínál, amelyek speciális ipari igényeket elégítenek ki:

- KLINGER®top-chem: PTFE alapú, kémiailag rendkívül ellenálló tömítőlemezek, agresszív közegekhez, például savakhoz, lúgokhoz, oldószerekhez. Különösen alkalmas élelmiszeripari és gyógyszeripari alkalmazásokra, ahol a tisztaság és a szennyezésmentesség kulcsfontosságú.

- KLINGER®graphit: Tiszta grafit alapú tömítések, extrém hőmérsékleti és nyomásviszonyokhoz. Kiváló hőállóság és kémiai ellenállás jellemzi őket, különösen jó kúszás- és relaxációs ellenállással.

- KLINGER®novaphit: Grafit és aramid szálak kombinációja, speciális kötőanyaggal. Magas hőmérsékleten és nyomáson is kiválóan teljesít, jobb mechanikai stabilitással rendelkezik, mint a tiszta grafit.

- KLINGER®milam: Mica (csillám) alapú tömítések, rendkívül magas hőmérsékletekhez, akár 1000°C-ig. Ideális kipufogó rendszerekhez, kemencékhez és más hőkezelési alkalmazásokhoz.

- KLINGER®quantum: A legújabb generációs, nagyteljesítményű azbesztmentes anyagok, melyek a legmodernebb kutatások eredményeit tükrözik, optimalizálva a hosszú távú tömítési integritást és a kiváló kémiai ellenállást.

A KLINGER termékválasztéka folyamatosan bővül, reflektálva az iparág fejlődésére és a növekvő környezetvédelmi és biztonsági elvárásokra. Mindig javasoljuk, hogy konzultáljon szakértőinkkel a legmegfelelőbb Klingerit tömítés kiválasztásához, figyelembe véve az adott alkalmazás egyedi paramétereit.

A Klingerit Tömítés Gyártásának Részletes Folyamata

A klingerit tömítés gyártása egy összetett és precíz folyamat, amely magában foglalja az alapanyagok gondos kiválasztását, a korszerű gyártástechnológiákat és a szigorú minőség-ellenőrzési lépéseket. Mi, mint a tömítéstechnika szakértői, részletesen bemutatjuk ezt a folyamatot, hangsúlyozva azokat a kulcsfontosságú elemeket, amelyek garantálják a KLINGER termékek kiválóságát és megbízhatóságát.

1. Alapanyag Kiválasztás és Előkészítés

A gyártási folyamat a megfelelő alapanyagok gondos kiválasztásával kezdődik. A klingerit tömítőlemezek fő összetevői a szálak (aramid, üveg, grafit, szén), a töltőanyagok (pl. bárium-szulfát, agyag, csillám) és az elasztomer kötőanyagok (NBR, SBR, CR, EPDM, FKM). Ezek az anyagok a kívánt tömítés tulajdonságaitól (hőállóság, nyomásállóság, kémiai ellenállás) függően kerülnek kiválasztásra.

- Szálak: Az aramid szálak, mint a Kevlar, kiváló mechanikai szilárdságot és hőállóságot biztosítanak. Az üvegszálak hozzájárulnak a méretstabilitáshoz. A grafit kiváló hőállóságot és kémiai ellenállást kölcsönöz.

- Töltőanyagok: Ezek az anyagok javítják a tömörséget, a mechanikai tulajdonságokat és a kémiai ellenállást. Például a bárium-szulfát növeli a sűrűséget és a kémiai stabilitást.

- Kötőanyagok: Az elasztomer kötőanyagok, mint az NBR (nitril-butadién gumi) vagy az SBR (sztirol-butadién gumi), biztosítják a rugalmasságot, a kompresszibilitást és a közegellenállást. A választás a tervezett alkalmazási környezettől függ.

Az alapanyagokat gondosan ellenőrzik a minőség és a tisztaság szempontjából, mielőtt bekerülnének a gyártási folyamatba. Ezt követi az alapanyagok pontos adagolása és homogén elkeverése, hogy a végső termék egységes és konzisztens minőségű legyen.

2. Készítés a Tömítőlemezekből

A klingerit tömítőlemezek gyártása általában kalanderezési eljárással történik, amely magában foglalja az alapanyagok gépészeti feldolgozását, hogy egy egységes vastagságú és sűrűségű lemezt hozzanak létre. Ez a folyamat több lépésből áll:

- Keverés: Az előkészített szálakat, töltőanyagokat és kötőanyagokat nagy teljesítményű keverőkben, precízen ellenőrzött körülmények között homogenizálják. Ez a lépés kritikus a végső termék egységes tulajdonságainak biztosításához.

- Kalanderezés: A keveréket egy kalandergépen, sorozatos fűtött hengerek között vezetik át. A hengerek nyomása és hőmérséklete fokozatosan növeli az anyag sűrűségét és homogenitását, miközben kialakítja a kívánt lemezvastagságot. Ez a folyamat biztosítja, hogy a szálak egyenletesen oszoljanak el az elasztomer mátrixban, ami hozzájárul a tömítés mechanikai stabilitásához és tartósságához.

- Vulkanizálás (Opció): Bizonyos típusú klingerit lemezek esetében, különösen az NBR kötőanyagúaknál, utólagos vulkanizálásra kerül sor. Ez a hőkezelési folyamat tovább erősíti a keresztkötéseket az elasztomerben, javítva az anyag hő- és kémiai ellenállását, valamint a mechanikai tulajdonságait.

- Hűtés és Tekercselés/Vágás: A kész lemezt lehűtik, majd feltekercselik, vagy azonnal a kívánt méretű táblákra vágják.

A folyamat során a hőmérséklet, a nyomás és a sebesség pontos szabályozása kulcsfontosságú a lemez homogén struktúrájának és a kívánt fizikai tulajdonságainak eléréséhez. A korszerű gyártósorok automatizált rendszerekkel vannak felszerelve, amelyek folyamatosan monitorozzák ezeket a paramétereket.

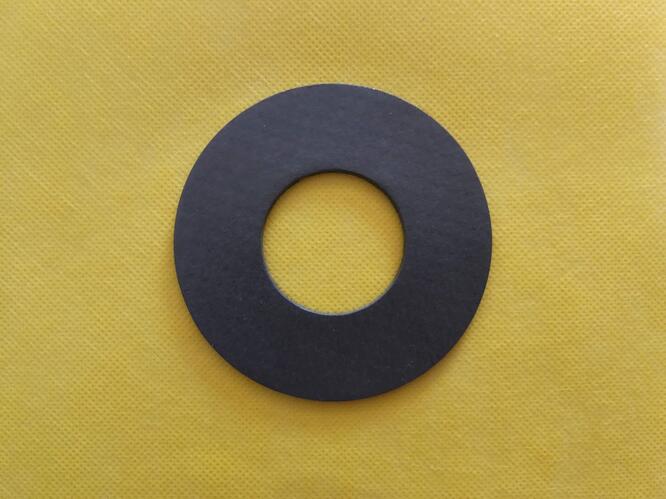

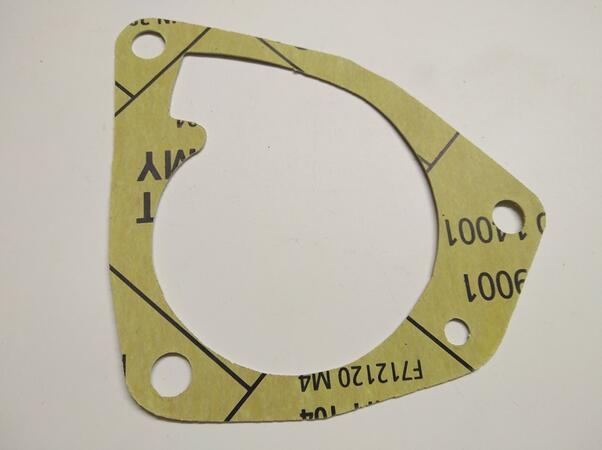

3. Precíziós Megmunkálás és Formázás

A kész klingerit lemezekből a specifikus alkalmazási igényeknek megfelelő tömítések kerülnek kivágásra és formázásra. Ez a lépés rendkívül fontos a tömítés pontosságának és illeszkedésének biztosításához. Számos technológia áll rendelkezésre ehhez:

- Sajtológépek (Stancolás): Ez a leggyakoribb módszer a nagy mennyiségű, szabványos méretű tömítések gyártására. Speciális szerszámokkal, nagy nyomás alatt kivágják a tömítéseket a lemezből. A pontosság és a sorjamentes vágás elengedhetetlen.

- Vízes vágás (Waterjet Cutting): A vízes vágás egy rendkívül precíz technológia, amely nagy nyomású vízsugarat (gyakran abrazív anyaggal keverve) használ az anyag vágására. Ez a módszer ideális bonyolult formák, kis tűrésekkel rendelkező tömítések és prototípusok gyártására, mivel nem termel hőt, és minimalizálja az anyagdeformációt. Különösen előnyös vastagabb lemezeknél.

- CNC vágás (Computer Numerical Control): A CNC vezérlésű vágógépek (például késes vágók) lehetővé teszik a rendkívül pontos és ismételhető vágást, ideálisak kis és közepes szériákhoz, valamint egyedi méretekhez. A számítógépes vezérlés garantálja a tökéletes illeszkedést a CAD tervek alapján.

- Lézeres vágás: Bár kevésbé elterjedt a klingerit esetében a hőbevitel miatt, bizonyos esetekben (vékonyabb anyagoknál, specifikus anyagösszetételeknél) alkalmazható lehet.

A megmunkálás során kiemelten fontos a precízió, mivel a tömítés alakja és mérete közvetlenül befolyásolja annak tömítési képességét. A modern gyártóüzemekben a folyamatokat számítógépes rendszerek ellenőrzik és optimalizálják, minimalizálva a hibalehetőséget és növelve a termelékenységet.

4. Minőség-ellenőrzés és Tesztelés

A klingerit tömítés gyártásának utolsó, de rendkívül fontos lépése a szigorú minőség-ellenőrzés és tesztelés. Ez biztosítja, hogy a kész termékek megfeleljenek a KLINGER magas minőségi szabványainak és az iparági előírásoknak (pl. DIN, EN, ASTM). A tesztelési eljárások a következők lehetnek:

- Méretellenőrzés: A gyártott tömítések méreteinek (átmérő, vastagság, lyukak távolsága) ellenőrzése precíziós mérőműszerekkel.

- Anyagtulajdonságok ellenőrzése: Az alapanyagok és a kész lemezek fizikai és kémiai tulajdonságainak tesztelése, például szakítószilárdság, nyomószilárdság, rugalmasság, sűrűség, tömörség.

- Kémiai ellenállás tesztelés: A tömítések mintáit különböző közegekbe (savak, lúgok, olajok, oldószerek) merítik, hogy ellenőrizzék a kémiai ellenállásukat.

- Hőállósági tesztek: A tömítések viselkedésének vizsgálata magas hőmérsékleten, pl. hőöregedés vizsgálat.

- Nyomásállósági tesztek: A tömítések képességének vizsgálata a nyomás alatti tömítésre.

- Szivárgás tesztelés: Speciális berendezéseken ellenőrzik a tömítések szivárgásmentességét különböző nyomás- és hőmérsékletviszonyok között.

- Felületvizsgálat: Szemrevételezés és mikroszkópos vizsgálat a felületi hibák és egyenetlenségek felderítésére.

A minőség-ellenőrzési folyamat minden egyes gyártási fázist áthat, a bejövő alapanyagok ellenőrzésétől a félkész termékek vizsgálatán át a kész tömítések végső ellenőrzéséig. Csak azok a termékek kerülnek kiszállításra, amelyek minden teszten sikeresen átestek, garantálva a felhasználó számára a maximális megbízhatóságot és biztonságot.

Fenntarthatóság a Gyártásban

A KLINGER elkötelezett a fenntartható gyártási gyakorlatok iránt. Ez magában foglalja az energiahatékonyság növelését, a hulladék minimalizálását, a környezetbarát alapanyagok használatát, és a gyártási folyamat során keletkező károsanyag-kibocsátás csökkentését. Az azbesztmentes tömítésekre való átállás jelentős lépés volt ebben az irányban, de a vállalat folyamatosan keresi azokat az innovatív megoldásokat, amelyek tovább csökkentik a környezeti lábnyomát. Az újrahasznosítási programok és a megújuló energiaforrások felhasználása is szerepet játszik a fenntartható jövő építésében.

Klingerit Tömítések Alkalmazási Területei és Fontosságuk

A klingerit tömítések rendkívül sokoldalúak, és az ipar szinte minden szegmensében alapvető fontosságúak. Megbízhatóságuk és széles körű alkalmazhatóságuk miatt kulcsfontosságú szerepet játszanak a berendezések biztonságos és hatékony működésében, hozzájárulva a termelékenységhez és a környezetvédelemhez. Mi, mint a tömítéstechnika szakértői, részletesen bemutatjuk a legfontosabb alkalmazási területeket és a Klingerit tömítések jelentőségét ezeken a területeken.

Olaj- és Gázipar: A Biztonság Szavatolása

Az olaj- és gázipar, beleértve a kitermelést, finomítást, szállítást és elosztást, az egyik legigényesebb ágazat a tömítéstechnika szempontjából. A magas nyomású, magas hőmérsékletű, gyakran korrozív közegek (nyersolaj, földgáz, kőolajtermékek) kezelése rendkívül megbízható tömítéseket igényel. A klingerit tömítések, különösen a Klingersil C4400 és C4500, valamint a grafit alapú tömítések széles körben alkalmazottak ebben az iparágban.

- Alkalmazások: Csővezeték karimák, szelepek, szivattyúk, hőcserélők, tartályok, kompresszorok, finomító egységek, fúróplatformok.

- Jelentőség: Megakadályozzák a veszélyes és gyúlékony szénhidrogének szivárgását, minimalizálják a környezeti szennyezést, biztosítják a berendezések hosszú élettartamát és a munkabiztonságot. A szivárgások elkerülése nemcsak környezetvédelmi, hanem gazdasági szempontból is kritikus, mivel a veszteségek és a leállások jelentős költségekkel járnak.

- Különleges igények: Ellenállás a szénhidrogénekkel, kénvegyületekkel, magas nyomással és hőmérséklettel szemben. Robbanásveszélyes környezetben való alkalmazhatóság.

Vegyipar: Az Agresszív Közegek Kezelése

A vegyiparban a tömítéseknek ellenállónak kell lenniük a rendkívül agresszív savakkal, lúgokkal, oldószerekkel és egyéb kémiai anyagokkal szemben. A KLINGER®top-chem (PTFE alapú) és a KLINGER®graphit tömítések kiemelkedően teljesítenek ezekben az alkalmazásokban, biztosítva a kémiai stabilitást és a hosszú távú tömítési integritást.

- Alkalmazások: Reaktorok, vegyipari tartályok, csővezeték rendszerek, szivattyúk, szelepek, szűrők, hőcserélők.

- Jelentőség: Megelőzik a veszélyes vegyszerek szivárgását, védik a környezetet és a dolgozók egészségét, biztosítják a gyártási folyamatok folyamatos és biztonságos működését. A kémiai ellenállás itt a legfontosabb szempont.

- Különleges igények: Széles pH-tartományú kémiai ellenállás, minimális duzzadás, magas tisztaság (élelmiszer- és gyógyszeripari alkalmazásokhoz).

Energetika: A Hatékonyság és Megbízhatóság Pillére

Az energetikai szektorban, beleértve az erőműveket (hőerőművek, nukleáris erőművek, megújuló energiaforrásokkal működő üzemek), a klingerit tömítések elengedhetetlenek a gőz, a forró víz és a hőátadó közegek biztonságos kezeléséhez. A Klingersil C4500 és a grafit alapú tömítések különösen alkalmasak a magas hőmérsékletű és nyomású gőzturbinákhoz és kazánokhoz.

- Alkalmazások: Gőzkazánok, gőzturbinák, kondenzátorok, hőcserélők, gőzelosztó rendszerek, biomassza kazánok, geotermikus rendszerek.

- Jelentőség: Garantálják a gőz- és vízkörök tömítettségét, minimalizálják az energiaveszteséget, növelik az erőművek hatékonyságát és biztonságát. A folyamatos üzemeltetés és a minimális karbantartási igény kulcsfontosságú.

- Különleges igények: Magas hőmérséklet- és nyomásállóság, gőzzel szembeni ellenállás, hosszú élettartam, alacsony kúszás.

Gépipar és Épületgépészet: Általános Tömítési Feladatok

A gépiparban és az épületgépészetben a klingerit tömítések számos általános célú alkalmazásra alkalmasak, ahol víz, levegő, olajok és gázok tömítésére van szükség. A Klingersil C4400 és C4324 ideális választás ezekre az alkalmazásokra a költséghatékonyság és a megbízhatóság optimális egyensúlya miatt.

- Alkalmazások: Szivattyúk, kompresszorok, ipari szelepek, hidraulikus rendszerek, pneumatikus rendszerek, fűtés-hűtés rendszerek, légkondicionáló rendszerek, vízellátó rendszerek, ipari berendezések szerelvényei.

- Jelentőség: Megelőzik a folyadékok és gázok szivárgását, biztosítják a rendszerek hatékony működését, csökkentik a karbantartási igényt és a meghibásodásokat.

- Különleges igények: Megbízható tömítés mérsékelt hőmérsékleten és nyomáson, könnyű beépíthetőség, hosszú élettartam.

Összességében a klingerit tömítések nélkülözhetetlen elemei a modern ipari infrastruktúrának. A megfelelő típus kiválasztása és a szakszerű beépítés kulcsfontosságú a maximális teljesítmény és biztonság eléréséhez. Mi, mint a tömítéstechnika élvonalában lévő szakértők, teljes körű támogatást nyújtunk a tömítés kiválasztásában, tervezésében és szakszerű beépítésében.

Klingerit Tömítés Kiválasztása és Tervezése: Komplex Megfontolások

A megfelelő klingerit tömítés kiválasztása egy összetett folyamat, amely számos tényező alapos elemzését igényli. Egy rosszul megválasztott tömítés súlyos következményekkel járhat, beleértve a szivárgásokat, a berendezés meghibásodását, a termelés leállását, a környezetszennyezést, és akár baleseteket is. Mi, mint a tömítéstechnika szakértői, átfogó útmutatót nyújtunk a klingerit tömítés kiválasztásához és tervezéséhez, hangsúlyozva a kritikus paramétereket és a mérnöki megfontolásokat.

1. Üzemi Paraméterek Meghatározása

A tömítés kiválasztásának első és legfontosabb lépése az üzemi paraméterek pontos meghatározása. Ezek az adatok alapvetően befolyásolják, hogy melyik Klingerit típus a legmegfelelőbb az adott alkalmazáshoz.

- Közeg típusa: Mi az a folyadék vagy gáz, amit tömíteni kell? Ez lehet víz, gőz, olaj, üzemanyag, sav, lúg, oldószer, sűrített levegő, földgáz stb. Fontos figyelembe venni a közeg kémiai összetételét, pH értékét, korrozív tulajdonságait és tisztaságát.

- Hőmérséklet tartomány: Milyen a minimális és maximális üzemi hőmérséklet? Van-e hirtelen hőmérséklet-ingadozás? A hőmérséklet jelentősen befolyásolja az anyagok kémiai ellenállását és mechanikai tulajdonságait. Fontos a tartós üzemi hőmérséklet, valamint a rövid ideig tartó hőmérsékleti csúcsok figyelembe vétele.

- Nyomás tartomány: Milyen a minimális és maximális üzemi nyomás? Vannak-e nyomásingadozások, nyomáslökések? A tömítésnek képesnek kell lennie ellenállni a nyomásnak anélkül, hogy deformálódna vagy szivárogna. A tömítőlemezek vastagsága és a csavarok meghúzási nyomatéka is összefügg a nyomással.

- Üzemi ciklus: Folyamatos vagy szakaszos az üzemeltetés? Hány ciklust kell kibírnia a tömítésnek? A gyakori hőmérséklet- és nyomásingadozások extra terhelést jelentenek.

- Környezeti feltételek: Milyen a külső környezet? Poros, nedves, korrozív, vagy vibrációs hatások érik a tömítést? UV-sugárzásnak van-e kitéve?

2. A Tömítés Típusa és Anyagának Kiválasztása

Az üzemi paraméterek ismeretében kiválasztható a legmegfelelőbb Klingerit tömítés típus. A KLINGER széles termékpalettája lehetővé teszi, hogy szinte bármilyen alkalmazásra megtaláljuk az ideális megoldást:

- Azbesztmentes szálerősítésű tömítések (Klingersil): Általános ipari alkalmazásokra, vízre, gőzre, olajokra, gázokra. Pl. Klingersil C4400 (univerzális), Klingersil C4500 (magasabb hőmérsékletre/nyomásra), Klingersil C4324 (enyhébb viszonyokra).

- PTFE tömítések (KLINGER®top-chem): Agresszív kémiai közegekhez, savakhoz, lúgokhoz, oldószerekhez. Különösen élelmiszer- és gyógyszeripari alkalmazásokhoz, ahol a tisztaság kulcsfontosságú.

- Grafit tömítések (KLINGER®graphit): Extrém magas hőmérsékletre és nyomásra, gőzre, hőátadó olajokra. Kiváló kémiai ellenállással.

- Mica tömítések (KLINGER®milam): Rendkívül magas hőmérsékletekre (akár 1000°C), mint pl. kipufogó rendszerek.

A megfelelő anyag kiválasztása során figyelembe kell venni az anyag kompatibilitását a közeggel, a hőállóságát, a nyomásállóságát, a kúszásállóságát (creep resistance) és a relaxációs jellemzőit (stress relaxation). A kúszás az anyag tartós deformációját jelenti terhelés hatására, míg a relaxáció a feszültség csökkenését jelenti állandó deformáció mellett. Mindkettő csökkentheti a tömítés hatékonyságát hosszú távon.

3. Tömítés Mérete és Formája

A tömítés méretét és formáját a karima típusa, a csavarok elhelyezkedése és a nyomás alatti felület határozza meg. Fontos a pontos méretvétel és a szabványok (pl. EN 1514-1, ASME B16.21) betartása.

- Karimás tömítések: A leggyakoribb tömítés típusok, amelyek karimák közé kerülnek beépítésre. Fontos a karima felületének simasága és párhuzamossága.

- Tömítőlemezekből történő kivágás: Egyedi méretek és formák esetén a klingerit lemezekből precíziós vágási eljárásokkal (vízes vágás, CNC vágás) kerülnek kivágásra a tömítések.

- Vastagság: A tömítés vastagsága befolyásolja a tömöríthetőségét és a tömítési képességét. Általában vékonyabb tömítések előnyösebbek, ha a karima felületei simák és párhuzamosak. Vastagabb tömítésekre lehet szükség, ha a karima felületei kevésbé tökéletesek.

- Felületi nyomás: A karima felületére ható nyomás, amelyet a csavarok meghúzása generál. Ennek megfelelőnek kell lennie az anyag minimális tömítési nyomásához.

4. Beépítési Utasítások és Karbantartás

A legmegfelelőbb klingerit tömítés kiválasztása semmit sem ér, ha a beépítés nem szakszerűen történik. A helyes beépítés kulcsfontosságú a tömítés hosszú távú megbízhatóságához. A KLINGER és más vezető gyártók részletes beépítési utasításokat biztosítanak, amelyeket szigorúan be kell tartani.

- Felület előkészítés: A karima felületeinek tisztának, száraznak, olajmentesnek és sérülésmentesnek kell lenniük. A karcolások, horpadások vagy szennyeződések szivárgáshoz vezethetnek.

- Csavarok meghúzása: A csavarokat keresztezett mintában, fokozatosan kell meghúzni a gyártó által előírt nyomatékkal, nyomatékkulcs segítségével. A túlzott vagy egyenetlen meghúzás károsíthatja a tömítést vagy a karimát. Fontos a csavarok megfelelő kenése is.

- Utánhúzás: Bizonyos alkalmazásokban, különösen magas hőmérsékletű gőzrendszerekben, az üzembe helyezés után szükség lehet a csavarok utánhúzására, miután a rendszer elérte az üzemi hőmérsékletet. Ez kompenzálja az anyag relaxációját.

- Rendszeres ellenőrzés: A tömítéseket rendszeresen ellenőrizni kell szivárgás, deformáció vagy kopás jelei szempontjából.

- Csere: A tömítéseket a gyártó ajánlása szerint, vagy ha a teljesítményük romlik, ki kell cserélni. Soha ne használjon újra tömítést!

5. Szabványok és Tanúsítványok

A klingerit tömítések kiválasztásakor fontos figyelembe venni az iparági szabványokat és tanúsítványokat, mint például a DIN EN 1514-1 (Tömítések karimákhoz), az ASTM (American Society for Testing and Materials), vagy speciális tanúsítványok, mint az élelmiszeripari (FDA) vagy ivóvíz (KTW, WRAS) engedélyek. Ezek a tanúsítványok garantálják a termékek minőségét és megfelelőségét az adott alkalmazási területen.

Szakértelem és Támogatás

A klingerit tömítés kiválasztása és tervezése komplex feladat, amely speciális szakértelmet igényel. Mi, mint a tömítéstechnika terén több évtizedes tapasztalattal rendelkező szakértők, teljes körű tanácsadást és támogatást nyújtunk. Segítünk az üzemi paraméterek pontos meghatározásában, a legmegfelelőbb Klingerit típus kiválasztásában, a méretezésben és a beépítési javaslatokban. Célunk, hogy ügyfeleink számára a legoptimálisabb és legbiztonságosabb tömítési megoldásokat biztosítsuk, amelyek hosszú távon is megbízhatóan működnek.

Innovációk és Jövőbeli Trendek a Klingerit Tömítések Gyártásában

A tömítéstechnika, és azon belül a klingerit tömítések gyártása, folyamatosan fejlődik, reagálva az iparág egyre szigorodó követelményeire, a környezetvédelmi előírásokra és az új technológiák megjelenésére. Mi, mint a tömítéstechnika élvonalában tevékenykedő szakértők, figyelemmel kísérjük a legújabb innovációkat és jövőbeli trendeket, amelyek formálják a klingerit tömítések piacát és a gyártási folyamatokat.

1. Anyaginnovációk: A Teljesítmény Határainak Feszegetése

Az anyagtudomány területén zajló kutatások alapvető fontosságúak a klingerit tömítések teljesítményének javításában. A cél a még ellenállóbb, tartósabb és szélesebb körben alkalmazható anyagok kifejlesztése. A jövőbeni trendek az alábbiakra összpontosítanak:

- Nagyobb hő- és nyomásállóság: A modern ipari folyamatok, különösen az energetika és a vegyipar területén, egyre szélsőségesebb üzemi körülményeket diktálnak. Ennek megfelelően a gyártók folyamatosan keresik a módját, hogyan növeljék a tömítőanyagok maximális üzemi hőmérsékletét és nyomásállóságát, anélkül, hogy kompromisszumot kötnének más tulajdonságokban. Ez magában foglalja az új száltípusok (pl. fejlettebb szénszálak, nanoszálak) és magasabb hőmérsékleten stabilabb polimerek (pl. PEEK, PI alapú elasztomerek) kutatását.

- Fokozott kémiai ellenállás: A vegyiparban használt egyre komplexebb és agresszívabb közegek megkövetelik a tömítésektől, hogy ellenálljanak a széles spektrumú kémiai támadásoknak. A jövőbeni fejlesztések középpontjában a kémiailag inert anyagok, mint a módosított PTFE vagy új generációs fluorpolimerek állnak, amelyek szélesebb pH-tartományban és agresszívabb oldószerekkel szemben is stabilak maradnak.

- Jobb kúszás- és relaxációállóság: A hosszú távú tömítési integritás szempontjából kritikus fontosságú az anyagok kúszás- és relaxációállósága. Az új anyagok és gyártási eljárások célja, hogy minimalizálják ezeket a jelenségeket, ezáltal növelve a tömítés élettartamát és csökkentve a karbantartási igényt. Ez különösen fontos a dinamikus terhelésnek kitett rendszerekben.

- Környezetbarát anyagok és gyártási eljárások: A fenntarthatóság egyre nagyobb hangsúlyt kap. Ez magában foglalja a megújuló forrásokból származó alapanyagok felhasználását, a toxikus anyagok minimalizálását a gyártási folyamatban, és az újrahasznosítható tömítések fejlesztését. A KLINGER már most is élen jár az azbesztmentes anyagokkal, és a jövőben még nagyobb hangsúlyt fektet a környezettudatos megoldásokra.

2. Gyártástechnológiai Fejlesztések: Precízió és Hatékonyság

A gyártási folyamatok folyamatos optimalizálása kulcsfontosságú a költséghatékonyság és a minőség javításában. A jövőben a következő területeken várhatóak jelentős fejlesztések:

- Automatizálás és robotika: A gyártósorok további automatizálása és a robotika szélesebb körű alkalmazása növeli a termelékenységet, csökkenti a hibalehetőségeket és javítja a termékek konzisztenciáját. Ez magában foglalja az alapanyagok adagolásától a késztermék csomagolásáig terjedő teljes folyamat automatizálását.

- Fejlett vágási technológiák: A vízes vágás és a CNC vezérlésű vágás technológiáinak továbbfejlesztése, valamint új, gyorsabb és precízebb vágási eljárások (pl. ultra-precíziós lézeres vágás, ha megfelelő az anyag) alkalmazása lehetővé teszi a még bonyolultabb geometriájú és szigorúbb tűrésű tömítések gyártását.

- Ipari 4.0 és IoT (Dolgok Internete): A gyártási adatok valós idejű gyűjtése és elemzése (IoT szenzorok segítségével) lehetővé teszi a folyamatok optimalizálását, a prediktív karbantartást és a minőség-ellenőrzés hatékonyságának növelését. Ezáltal a gyártók gyorsabban tudnak reagálni a piaci igényekre és a minőségi eltérésekre.

- Additív gyártás (3D nyomtatás): Bár jelenleg még korlátozottan alkalmazható a klingerit tömítések esetében, a 3D nyomtatási technológiák fejlődésével a jövőben lehetővé válhat az egyedi és komplex geometriájú tömítések gyors prototípus-gyártása vagy kis szériás termelése.

3. Intelligens Tömítések és Szenzorok: A Prediktív Karbantartás felé

A jövő klingerit tömítései nem csupán passzív akadályok lesznek, hanem intelligens komponensek, amelyek képesek lesznek kommunikálni a rendszer állapotáról. Ez az úgynevezett „intelligens tömítés” koncepció magában foglalja a szenzorok integrálását a tömítésekbe:

- Szivárgásérzékelés: Beépített szenzorok, amelyek valós időben érzékelik a szivárgást (pl. nyomás-, nedvesség-, vagy gázérzékelők), és azonnal riasztást küldenek. Ez lehetővé teszi a gyors beavatkozást és minimalizálja a környezeti károkat és a termelési veszteségeket.

- Hőmérséklet- és nyomásmonitorozás: A tömítésbe integrált szenzorok folyamatosan mérhetik a helyi hőmérsékletet és nyomást, így pontosabb képet kaphatunk a tömítés terheléséről és élettartamáról.

- Anyagfáradás és élettartam monitorozás: Az intelligens tömítések képesek lesznek jelezni az anyag fáradását vagy degradációját, lehetővé téve a prediktív karbantartást és a tervezett cserét, mielőtt meghibásodás következne be. Ez minimalizálja a nem tervezett leállásokat.

- Rendszerintegráció: Az intelligens tömítések adatai integrálhatók lesznek a nagyobb ipari vezérlőrendszerekbe (SCADA, DCS), lehetővé téve a holisztikus rendszerfelügyeletet és optimalizálást.

Ezek az innovációk forradalmasíthatják a karbantartási stratégiákat, elmozdulva a reaktív (hibaelhárítás) és preventív (tervezett csere) megközelítésektől a prediktív karbantartás felé, ahol a tömítés maga jelzi, mikor van szüksége beavatkozásra.

4. Személyre Szabott Megoldások és Szolgáltatások

A jövőben a klingerit tömítés gyártók még inkább a személyre szabott megoldásokra és a teljes körű szolgáltatásokra fognak összpontosítani. Ez magában foglalja:

- Mérnöki tanácsadás: Még mélyebb szintű műszaki támogatás a tömítés kiválasztásában, tervezésében és optimalizálásában, figyelembe véve az ügyfél egyedi igényeit és a legösszetettebb alkalmazási paramétereket is.

- Digitális tervezési eszközök: Fejlett szoftverek és szimulációs eszközök (pl. végeselem analízis), amelyek segítik a tömítés viselkedésének előrejelzését különböző üzemi körülmények között, minimalizálva a prototípus-gyártás és a tesztelés szükségességét.

- Gyors prototípus-gyártás és rugalmas gyártás: Képesség a kis szériás, egyedi tömítések gyors és költséghatékony gyártására, reagálva a dinamikusan változó piaci igényekre.

- Élettartam-elemzés és optimalizálás: Adatokon alapuló elemzések a tömítés élettartamának optimalizálására, csökkentve a csere gyakoriságát és az üzemeltetési költségeket.

Ezek az innovációk és jövőbeli trendek biztosítják, hogy a klingerit tömítések továbbra is az iparág élvonalában maradjanak, megbízható és hatékony megoldásokat kínálva a legösszetettebb tömítési kihívásokra is. Mi, mint a tömítéstechnika iránt elkötelezett szakértők, készen állunk arra, hogy ügyfeleinket a jövőbe vezessük, a legmodernebb technológiákat és a legmegbízhatóbb megoldásokat kínálva.

Gyakran Ismételt Kérdések a Klingerit Tömítésekkel Kapcsolatban

A klingerit tömítések alkalmazása számos kérdést vet fel a felhasználókban az anyagválasztástól a beépítésig. Összegyűjtöttük a leggyakoribb kérdéseket és megválaszoljuk őket, hogy segítsük Önt a megalapozott döntésben és a tömítési problémák elkerülésében.

1. Mi az a Klingerit tömítés, és miből készül?

A Klingerit tömítés (helyesebben: Klingerit márkanevű tömítőlemez) egy olyan ipari tömítőanyag, amelyet a KLINGER vállalat fejlesztett ki és gyárt. Eredetileg azbeszt és gumi keverékéből készült, de ma már túlnyomórészt azbesztmentes kompozit anyagokból áll. Ezek az anyagok jellemzően szintetikus szálak (pl. aramid, üveg), ásványi töltőanyagok (pl. grafit, bárium-szulfát) és elasztomer kötőanyagok (pl. NBR, SBR, FKM) kombinációjából készülnek. Az összetétel a konkrét Klingerit típus (pl. Klingersil C4400, C4500) és a tervezett alkalmazás függvényében változik.

2. Mikor válasszak Klingerit tömítést más tömítési megoldások helyett?

A klingerit tömítések kiváló választásnak bizonyulnak számos ipari alkalmazásban, különösen ott, ahol karimás tömítésekre van szükség. Előnyeik közé tartozik a jó kompresszibilitás, a rugalmasság, a széles hőmérséklet- és nyomásállósági tartomány, valamint a közegellenállás. Különösen ajánlott:

- Általános ipari alkalmazásokhoz (víz, gőz, olaj, gáz, levegő).

- Mérsékelt és magasabb hőmérsékletű és nyomású rendszerekhez.

- Ahol gazdaságos, de megbízható megoldásra van szükség.

- Ahol azbesztmentes megoldás szükséges.

Más tömítések (pl. fém tömítések, spiráltekercses tömítések, grafit tömítések) akkor lehetnek előnyösebbek, ha extrém hőmérsékleten, nagyon magas nyomáson, vagy rendkívül agresszív, korrozív közegekkel kell dolgozni, amelyekhez a klingerit nem kompatibilis.

3. Melyik Klingerit típus a legmegfelelőbb az én alkalmazásomhoz?

A legmegfelelőbb Klingerit típus kiválasztása az alkalmazás egyedi paramétereitől függ, beleértve a közeget, a hőmérsékletet, a nyomást, a karima típusát és a kívánt élettartamot. Néhány általános iránymutatás:

- Klingersil C4400: Univerzális, általános célú tömítés vízre, gőzre, olajokra, gázokra, mérsékelt hőmérsékleten és nyomáson.

- Klingersil C4500: Magasabb hőmérsékletű (gőz, hőátadó olajok) és nyomású alkalmazásokhoz. Grafit tartalma miatt jobb hőállóságot biztosít.

- Klingersil C4324: Gazdaságos megoldás enyhébb alkalmazásokra, mint például vízellátó rendszerek.

- KLINGER®top-chem (PTFE alapú): Agresszív kémiai közegekhez, savakhoz, lúgokhoz, oldószerekhez, élelmiszer- és gyógyszeripari alkalmazásokhoz.

- KLINGER®graphit: Extrém hőmérsékletre és nyomásra, gőzre, hőátadó olajokra, kiváló kémiai ellenállással.

Mindig javasoljuk, hogy konzultáljon szakértőinkkel, akik segítenek az optimális típus kiválasztásában az Ön specifikus igényeihez.

4. Milyen vastagságú Klingerit tömítésre van szükségem?

A klingerit tömítés vastagsága számos tényezőtől függ, beleértve a karima felületének állapotát, a nyomást, és az alkalmazás típusát. Általánosságban elmondható, hogy a vékonyabb tömítések előnyösebbek, ha a karima felületei simák és párhuzamosak, mivel stabilabb tömítést biztosítanak, kisebb kúszással. Jellemző vastagságok 0,5 mm-től 5 mm-ig terjednek. Vastagabb tömítésekre lehet szükség, ha a karima felületei egyenetlenek vagy sérültek, de ezek hajlamosabbak a kúszásra. A pontos vastagságot a tervezési paraméterek alapján kell meghatározni.

5. Hogyan biztosíthatom a Klingerit tömítés megfelelő beépítését?

A helyes beépítés kulcsfontosságú a klingerit tömítés hosszú távú megbízhatóságához. A legfontosabb lépések:

- Tisztítsa meg a felületeket: Győződjön meg róla, hogy a karima felületei tiszták, szárazak, olajmentesek és sérülésmentesek.

- Ellenőrizze a tömítést: Vizsgálja meg a tömítést, hogy nincsenek-e rajta látható hibák, sérülések. Soha ne használjon újra tömítést!

- Helyezze be a tömítést: Helyezze be a tömítést pontosan a karimák közé.

- Húzza meg a csavarokat: A csavarokat keresztezett mintában, fokozatosan, egyenletesen húzza meg a gyártó által előírt nyomatékkal (nyomatékkulccsal). A csavarok kenése is fontos lehet.

- Utánhúzás (ha szükséges): Magas hőmérsékletű alkalmazásoknál az üzembe helyezés után, az üzemi hőmérséklet elérésekor szükség lehet a csavarok utánhúzására.

Mindig kövesse a gyártó (pl. KLINGER) specifikus beépítési utasításait, amelyek általában részletesebben ismertetik a folyamatot.

6. Meddig bírja egy Klingerit tömítés?

A klingerit tömítés élettartama számos tényezőtől függ, mint például az üzemi hőmérséklet és nyomás, a közeg típusa, a hőmérséklet-ingadozások, a vibráció, és a beépítés minősége. Megfelelő kiválasztás és szakszerű beépítés mellett a Klingerit tömítések hosszú évekig, akár több évtizedig is megbízhatóan működhetnek. Azonban extrém körülmények vagy helytelen beépítés esetén az élettartam jelentősen csökkenhet. Rendszeres ellenőrzés és a kopás/öregedés jeleinek figyelése javasolt.

7. Hol tudok Klingerit tömítéseket vásárolni, vagy egyedi tömítéseket gyártatni?

Mi, mint a KLINGER termékek és tömítéstechnikai megoldások szakértő forgalmazója és gyártója, széles választékban kínálunk Klingerit tömítőlemezeket és a belőlük készült szabványos és egyedi tömítéseket. Forduljon hozzánk bizalommal kérdéseivel, és segítünk kiválasztani az Önnek legmegfelelőbb megoldást, vagy egyedi tömítéseket gyártunk a megadott specifikációk alapján. Kapcsolatfelvételre a weboldalunkon található űrlapon vagy telefonon van lehetőség.

Reméljük, hogy ezek a gyakran ismételt kérdések segítenek Önnek jobban megérteni a klingerit tömítések világát. Amennyiben további kérdései merülnének fel, vagy egyedi tanácsadásra van szüksége, keressen minket bizalommal!

Összefoglalás és Elkötelezettségünk a Tömítéstechnika Iránt

A klingerit tömítés gyártásának mélyreható elemzése során világossá vált, hogy a KLINGER márkanév nem csupán egy termékcsaládot, hanem a tömítéstechnika terén felhalmozott több mint egy évszázados tudást, tapasztalatot és innovációt testesíti meg. Az azbesztmentes Klingersil család, a speciális PTFE és grafit alapú tömítések mind-mind a folyamatos fejlesztés és a legmagasabb minőségi szabványok iránti elkötelezettség eredményei.

Mi, mint a tömítéstechnika iránt elkötelezett szakértők, hiszünk abban, hogy a megbízható tömítési megoldások alapvető fontosságúak a modern ipar biztonságos, hatékony és fenntartható működéséhez. Ezért nem csupán termékeket kínálunk, hanem átfogó szakértelmet és támogatást nyújtunk ügyfeleinknek a teljes folyamat során, a tömítés kiválasztásától a tervezésen át a szakszerű beépítésig és a karbantartásig. Célunk, hogy a legoptimálisabb, hosszú távon is megbízható megoldásokat biztosítsuk, amelyek minimalizálják a szivárgásokat, csökkentik a karbantartási költségeket és növelik a berendezések élettartamát.

A jövőben is folytatjuk az innovációk nyomon követését és bevezetését, legyen szó új anyagokról, fejlettebb gyártástechnológiákról vagy intelligens tömítési megoldásokról. Elkötelezettek vagyunk a környezetbarát gyakorlatok és a fenntartható fejlődés mellett, biztosítva, hogy a klingerit tömítések továbbra is a megbízhatóság és a környezettudatosság szinonimái maradjanak.

Bízunk benne, hogy ez a részletes cikk átfogó képet adott a klingerit tömítés gyártásának és alkalmazásának komplex világáról. Amennyiben további kérdései merülnének fel, vagy egyedi tömítési kihívásokkal néz szembe, keressen minket bizalommal. Szakértő csapatunk készséggel áll rendelkezésére, hogy a legjobb megoldást találjuk meg az Ön számára.