Miért Válassza Az Isonit Tetőfestéket Tetőjéhez?

A tető az otthonunk egyik legfontosabb védelmi vonala, amely megóv minket az időjárás szeszélyeitől, a széltől, a csapadéktól és a káros UV-sugárzástól. Ahhoz, hogy ez a védelem hosszú távon is megbízható maradjon, elengedhetetlen a megfelelő karbantartás és a kiváló minőségű anyagok használata. Az Isonit tetőfesték egy olyan prémium kategóriás termék, amely kimagasló védelmet és esztétikai megjelenést biztosít tetőjének. De mi teszi az Isonitot a legjobb választássá a piacon?

Számos tényező járul hozzá az Isonit tetőfesték népszerűségéhez és hatékonyságához. Ezek közé tartozik a speciális összetétel, amely extrém tartósságot és ellenállóságot garantál, a széles színválaszték, amely lehetővé teszi, hogy tetője tökéletesen illeszkedjen otthona stílusához, valamint a könnyű alkalmazhatóság, amely időt és energiát takarít meg Önnek. Ebben a részletes cikkben mélyebben is megvizsgáljuk az Isonit tetőfesték előnyeit és tulajdonságait, hogy Ön megalapozott döntést hozhasson tetője felújításakor vagy karbantartásakor.

Az Isonit Tetőfesték Kimagasló Tulajdonságai és Előnyei

Az Isonit tetőfesték nem csupán egy egyszerű festék; egy komplex bevonatrendszer, amelyet a legmagasabb minőségi követelményeknek megfelelően fejlesztettek ki. Számos olyan egyedi tulajdonsággal rendelkezik, amelyek kiemelik a versenytársak közül:

Hosszan Tartó Védelem Az Időjárás Ellen

Az Isonit tetőfesték egyik legfontosabb előnye a kiváló időjárásállóság. Kifejezetten úgy tervezték, hogy ellenálljon a legkeményebb környezeti hatásoknak, beleértve az erős UV-sugárzást, a savas esőket, a hirtelen hőmérsékletváltozásokat, a fagyot és a hó terhelését. A speciális polimer kötőanyagoknak és a magas minőségű pigmenteknek köszönhetően a festékréteg rugalmas marad, nem repedezik meg és nem hámlik le hosszú éveken keresztül, így biztosítva a tető folyamatos védelmét.

Kiváló Korrózióvédelem

Különösen fém tetőfedések esetén kiemelten fontos a korrózió elleni védelem. Az Isonit tetőfesték speciális korróziógátló adalékokat tartalmaz, amelyek megakadályozzák a rozsda kialakulását és terjedését. Ezáltal jelentősen meghosszabbítja a tető élettartamát és megőrzi annak strukturális integritását. A korrózióvédelem nem csupán a fém elemekre korlátozódik, hanem védelmet nyújt más anyagok, például a beton vagy a cserép felületek számára is a környezeti ártalmakkal szemben.

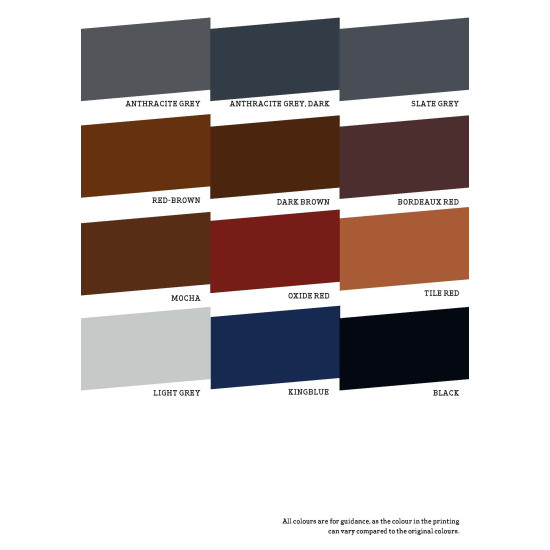

Esztétikus Megjelenés és Színválaszték

A funkcionalitás mellett az esztétikai megjelenés is kulcsfontosságú szempont egy tetőfelújítás során. Az Isonit tetőfesték széles színválasztékban érhető el, így Ön könnyedén megtalálhatja az otthonához és ízléséhez leginkább illő árnyalatot. A festék egyenletes és sima felületet képez, amely hosszú időn keresztül megőrzi élénk színét és fényét. Legyen szó klasszikus vörösről, modern antracitról vagy egyedi színárnyalatról, az Isonit segítségével tetője nem csupán védett, hanem gyönyörű is lesz.

Egyszerű Alkalmazás és Kiváló Fedőképesség

Az Isonit tetőfesték felhasználóbarát termék, amely könnyen felhordható a megfelelő előkészítés után. Kiváló fedőképessége révén gyakran már egyetlen réteg is elegendő a kívánt eredmény eléréséhez, ami időt és anyagot takarít meg. A festék ecsettel, hengerrel vagy szórással is felvihető, így Ön a legkényelmesebb módszert választhatja. A gyors száradási idő tovább csökkenti a felújítási munkálatok időtartamát.

Hosszú Élettartam és Minimális Karbantartás

Az Isonit tetőfestékbe fektetett pénz hosszú távon megtérül. A tartós bevonatnak köszönhetően ritkábban lesz szükség a tető felújítására vagy karbantartására. A festék ellenáll a szennyeződéseknek és a moha-, illetve algaképződésnek, így tetője hosszú ideig tiszta és esztétikus marad. Az időszakos tisztítás általában elegendő a bevonat megőrzéséhez.

Környezetbarát Megoldás

A modern építőanyagokkal szemben támasztott követelmények között egyre fontosabb a környezetvédelmi szempont. Az Isonit tetőfestékek fejlesztése során kiemelt figyelmet fordítanak a környezetbarát összetevőkre és a fenntartható gyártási folyamatokra. A termékek alacsony VOC (illékony szerves vegyület) tartalommal rendelkeznek, ami csökkenti a levegőbe kerülő káros anyagok mennyiségét, így hozzájárulva egy egészségesebb lakókörnyezet megteremtéséhez.

Milyen Típusú Tetőkhöz Ajánlott Az Isonit Tetőfesték?

Az Isonit tetőfesték sokoldalúan alkalmazható különböző típusú tetőfedésekhez:

Cserép Tetők

A kerámia vagy beton cserépből készült tetők idővel elveszíthetik eredeti színüket és porozózussá válhatnak, ami növeli a vízfelvevő képességüket és a fagyállóságukat csökkenti. Az Isonit tetőfesték egy védőréteget képez a cserépen, amely megakadályozza a víz behatolását, megőrzi a színét és növeli a tartósságát.

Beton Tetők

A beton tetők hajlamosak a repedezésre és a mohásodásra. Az Isonit festék rugalmas bevonatot képez, amely áthidalja a kisebb repedéseket és megakadályozza a nedvesség bejutását, ezáltal védve a betont a károsodástól és a biológiai korróziótól.

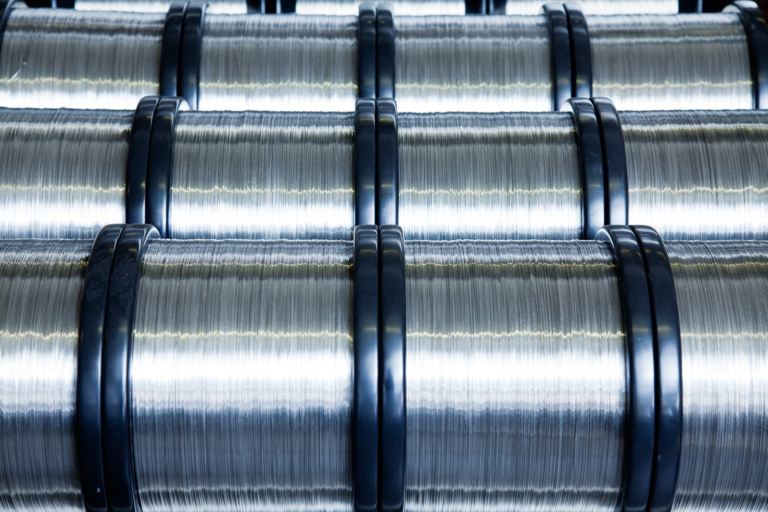

Fém Tetők

A fém tetők, mint például a trapézlemez vagy a cserepeslemez, kiválóan alkalmasak az Isonit festékkel való kezelésre. A festék nem csupán esztétikus megjelenést kölcsönöz a fémnek, hanem hatékonyan védi a korróziótól, amely a fém tetők egyik legnagyobb ellensége.

Bitumenes Tetők

Bizonyos bitumenes felületekre is alkalmazható az Isonit tetőfesték, javítva azok UV-állóságát és élettartamát. Ebben az esetben azonban kiemelten fontos a megfelelő alapozás és a termékleírásban foglaltak pontos betartása.

Hogyan Készítse Elő A Tetőt Az Isonit Festéshez?

A tökéletes végeredmény eléréséhez elengedhetetlen a tetőfelület alapos előkészítése. A nem megfelelően előkészített felület gyenge tapadáshoz és a festék idő előtti leválásához vezethet. Kövesse az alábbi lépéseket a sikeres festés érdekében:

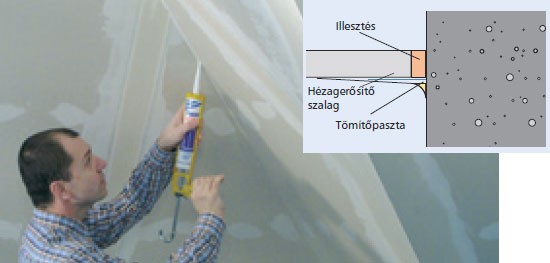

A Felület Tisztítása

Az első és legfontosabb lépés a tetőfelület alapos megtisztítása mindenféle szennyeződéstől, beleértve a port, a mohát, az algát, a leveleket és az egyéb lerakódásokat. Ezt nagynyomású mosóval vagy egy kemény kefével és vízzel végezheti el. Makacs szennyeződések esetén speciális tisztítószerek is alkalmazhatók.

A Sérülések Javítása

A tisztítás után alaposan vizsgálja át a tetőt, és javítsa ki az esetleges sérüléseket, repedéseket vagy hiányzó elemeket. A cseréptetőknél cserélje ki a törött vagy sérült cserepeket. Fém tetőknél javítsa ki a horpadásokat és távolítsa el a rozsdát drótkefével vagy csiszolópapírral.

Alapozás

Bizonyos esetekben, különösen porózus vagy erősen nedvszívó felületeken, javasolt alapozó használata. Az alapozó javítja a festék tapadását és egyenletesebb felületet biztosít. Válasszon az Isonit termékcsaládjához ajánlott alapozót a legjobb eredmény elérése érdekében.

Száradási Idő

A tisztítás és az esetleges javítások után hagyja a tetőt teljesen megszáradni, mielőtt elkezdené a festést. A nedves felület akadályozza a festék megfelelő tapadását és meghosszabbítja a száradási időt.

Az Isonit Tetőfesték Felhordásának Lépései

Miután a tetőfelület megfelelően elő van készítve, következhet a festés. A legjobb eredmény elérése érdekében tartsa be az alábbi lépéseket és a termékleírásban foglaltakat:

A Festék Előkészítése

A festés előtt alaposan keverje fel az Isonit tetőfestéket, hogy a pigmentek egyenletesen eloszoljanak. Ha szükséges, a termékleírásban megadott arányban hígíthatja a festéket a megfelelő viszkozitás elérése érdekében.

A Festés Módszere

Az Isonit tetőfesték felhordható ecsettel, hengerrel vagy festékszóróval. Nagyobb felületek esetén a szórással történő felhordás lehet a leggyorsabb és legegyenletesebb módszer. Kisebb felületekhez vagy részletek kidolgozásához az ecset vagy a henger ideális választás.

A Rétegek Száma

A legtöbb esetben egy vagy két réteg Isonit tetőfesték elegendő a kívánt fedőképesség és védelem eléréséhez. Erősen eltérő színű vagy erősen igénybevett felületeken azonban szükség lehet egy harmadik réteg felhordására is. Mindig várja meg az egyes rétegek teljes száradását a következő réteg felhordása előtt.

A Körülmények Fontossága

A festést lehetőleg száraz, szélcsendes időben végezze, a termékleírásban megadott hőmérsékleti tartományban. A túl magas vagy túl alacsony hőmérséklet, valamint a magas páratartalom vagy az eső befolyásolhatja a festék száradását és a végeredmény minőségét.

A Szerszámok Tisztítása

A festés befejezése után azonnal tisztítsa meg a használt ecseteket, hengereket és festékszórót a termékleírásban ajánlott oldószerrel. A beszáradt festék eltávolítása nehézkes lehet, és károsíthatja a szerszámokat.

Gyakran Ismételt Kérdések Az Isonit Tetőfestékkel Kapcsolatban

Ügyfeleink gyakran tesznek fel kérdéseket az Isonit tetőfestékkel kapcsolatban. Összegyűjtöttünk néhány gyakori kérdést és a rájuk adott válaszokat:

Mennyi ideig tart az Isonit tetőfesték?

Az Isonit tetőfesték tartóssága számos tényezőtől függ, beleértve a felület előkészítésének minőségét, az alkalmazott rétegek számát és az időjárási viszonyokat. Általánosságban elmondható, hogy a megfelelően felhordott Isonit bevonat 10-15 évig vagy akár tovább is megőrzi minőségét és védelmi funkcióját.

Milyen színekben érhető el az Isonit tetőfesték?

Az Isonit tetőfesték széles színválasztékban kapható a RAL színskála alapján, így Ön biztosan megtalálja az elképzelésének megfelelő árnyalatot. Emellett egyedi színkeverésre is van lehetőség.

Szükséges-e alapozó az Isonit fest

-550x550.jpg)