A Kemény Farostlemez Átfogó Kézikönyve: Tulajdonságok, Alkalmazások és Vásárlási Útmutató

A kemény farostlemez egy rendkívül sokoldalú és széles körben alkalmazott építőanyag, amely a faipar egyik fontos terméke. Kiváló tulajdonságainak és kedvező ár-érték arányának köszönhetően számos területen előszeretettel használják az építőiparban, a bútorgyártásban és a csomagolástechnikában egyaránt. Ebben a részletes útmutatóban mélyrehatóan megvizsgáljuk a kemény farostlemez fogalmát, gyártási folyamatát, egyedi tulajdonságait, előnyeit és hátrányait, valamint a legfontosabb alkalmazási területeit. Emellett gyakorlati tanácsokat adunk a megfelelő kemény farostlemez kiválasztásához és a vásárlás szempontjaihoz.

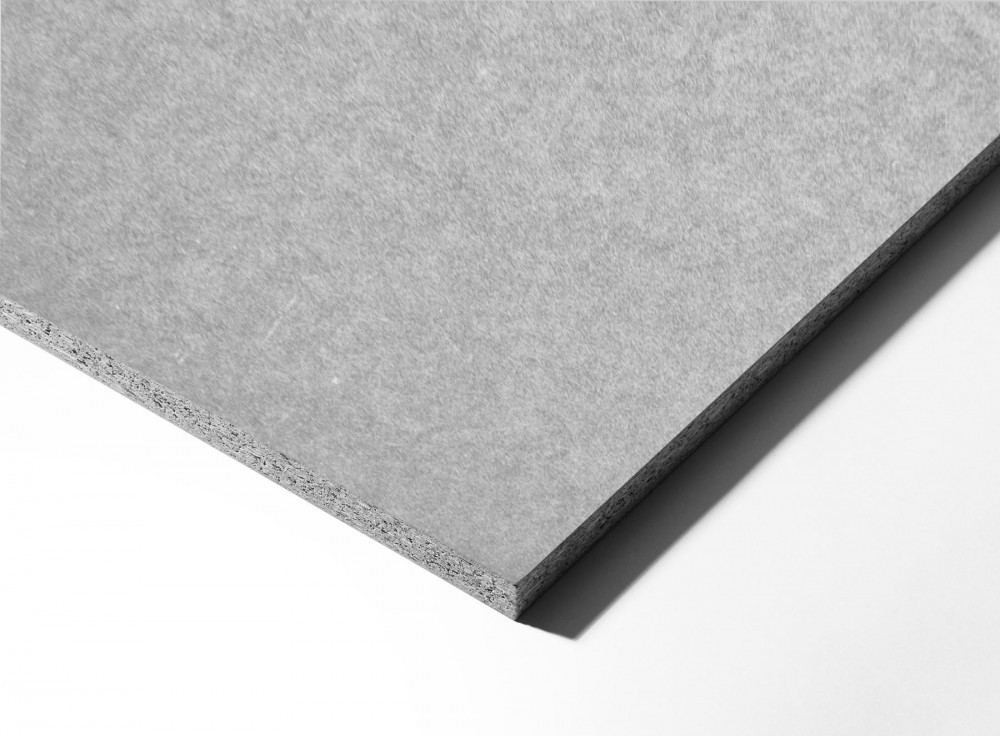

Mi is pontosan a Kemény Farostlemez? Definíció és Alapvető Ismertetők

A kemény farostlemez (angolul: Hardboard vagy High-Density Fiberboard – HDF) egy olyan kompozit anyag, amelyet faforgács vagy fa rostok magas hőmérsékleten és nyomáson történő préselésével állítanak elő. A gyártási folyamat során nem használnak hozzáadott kötőanyagokat, mivel a fa természetes lignin tartalma biztosítja a rostok összetartását. Ez a környezetbarát eljárás egy sűrű, homogén és rendkívül erős anyagot eredményez, amely számos kedvező tulajdonsággal rendelkezik.

A Kemény Farostlemez Kialakulásának Története és Fejlődése

A farostlemezek története a 19. század végére nyúlik vissza, amikor különböző kísérletek történtek a faipari hulladékok hatékonyabb felhasználására. Az első kereskedelmi forgalomba kerülő farostlemezek az 1920-as években jelentek meg, és azóta a technológia folyamatosan fejlődött. A kemény farostlemez a farostlemezek egyik továbbfejlesztett változata, amely a magasabb sűrűségnek és a speciális gyártási eljárásoknak köszönhetően jobb mechanikai tulajdonságokkal rendelkezik.

A Kemény Farostlemez Gyártási Folyamata Lépésről Lépésre

A kemény farostlemez előállítása egy komplex folyamat, amely több szakaszból áll:

1. Alapanyag Előkészítése: A Fa Rostosítása

A gyártás első lépése a megfelelő minőségű fa alapanyag kiválasztása. Leggyakrabban puhafát (például fenyőt) használnak, de keményfa is alkalmazható. A fát először apró forgácsokra vagy rostokra bontják mechanikai vagy termikus-mechanikai eljárással. A mechanikai eljárás során a fát speciális késekkel ellátott gépeken aprítják, míg a termikus-mechanikai eljárás során a fát először gőzzel kezelik, majd őrlik meg a rostok kinyeréséhez.

2. Rostok Tisztítása és Válogatása

A kinyert fa rostokat ezután megtisztítják a szennyeződésektől és a nem kívánt részecskéktől. A rostokat vízzel keverve szuszpenziót képeznek, amelyet szűrőkön vezetnek át a megfelelő méretű és minőségű rostok kiválasztása érdekében.

3. A Rostszőnyeg Kialakítása

A tiszta rostszuszpenziót egy speciális gépre, az úgynevezett szőnyegformálóra vezetik. Ezen a gépen a rostok egyenletesen eloszlanak egy mozgó szitán, és a víz eltávolításával egy laza rostszőnyeg alakul ki. A rostszőnyeg vastagsága a kész kemény farostlemez kívánt vastagságától függ.

4. Préselés Magas Hőmérsékleten és Nyomáson

A laza rostszőnyeget ezután egy nagyméretű présbe helyezik, ahol magas hőmérsékleten (általában 170-230 °C) és nagy nyomáson (2-5 MPa) préselik össze. Ez a folyamat a legfontosabb a kemény farostlemez sűrűségének és szilárdságának kialakításában. A hő és a nyomás hatására a fa természetes lignin tartalma megolvad és kötőanyagként működik, összekapcsolva a rostokat egy kemény, homogén lemezzé.

5. Hűtés és Kondicionálás

A préselés befejezése után a forró lemezeket lehűtik és kondicionálják. A kondicionálás során a lemezek nedvességtartalmát szabályozzák, hogy elkerüljék a későbbi deformációkat és biztosítsák a stabilitást.

6. Méretre Vágás és Felületkezelés (Opcionális)

A lehűlt és kondicionált kemény farostlemezeket a kívánt méretre vágják. Ezenkívül a lemezek felületét különböző módon lehet kezelni a felhasználási területnek megfelelően. A felületkezelés magában foglalhatja a csiszolást, a lakkozást, a fóliázást vagy a furnérozást.

A Kemény Farostlemez Legfontosabb Tulajdonságai és Jellemzői

A kemény farostlemez számos olyan tulajdonsággal rendelkezik, amelyek miatt kedvelt építőanyag:

Magas Sűrűség és Szilárdság

A magas hőmérsékleten és nyomáson történő préselés eredményeként a kemény farostlemez rendkívül sűrű szerkezetű, ami kiváló mechanikai szilárdságot biztosít. Ezáltal jól ellenáll a hajlításnak, a húzásnak és a nyomásnak.

Homogén Szerkezet

A gyártási folyamat biztosítja, hogy a kemény farostlemez szerkezete homogén és egyenletes legyen. Ez azt jelenti, hogy nincsenek benne a természetes faanyagokra jellemző csomók vagy szálirányok, ami javítja a megmunkálhatóságot és a stabilitást.

Jó Megmunkálhatóság

A kemény farostlemez könnyen megmunkálható hagyományos faipari szerszámokkal. Vágható, fúrható, marható és csiszolható anélkül, hogy szálkásodna vagy repedne.

Sima Felület

A préselési eljárásnak köszönhetően a kemény farostlemez felülete általában sima és egyenletes, ami ideális alapot biztosít a festéshez, lakkozáshoz, fóliázáshoz vagy furnérozáshoz.

Stabilitás és Mérettartóság

A kemény farostlemez kevésbé hajlamos a zsugorodásra vagy a tágulásra a páratartalom változásaira, mint a tömör fa. Ez jobb mérettartóságot és stabilitást eredményez a különböző alkalmazásokban.

Kedvező Ár-Érték Arány

A kemény farostlemez általában kedvezőbb árú, mint a hasonló tulajdonságokkal rendelkező tömör fa vagy más faipari lemezek. Ez költséghatékony megoldást jelent számos alkalmazásban.

Környezetbarát Gyártás

Mivel a gyártási folyamat során a fa természetes lignin tartalma a kötőanyag, nincs szükség mesterséges ragasztóanyagokra. Emellett a faipari hulladékok felhasználása hozzájárul a fenntartható erdőgazdálkodáshoz.

A Kemény Farostlemez Előnyei és Hátrányai a Gyakorlatban

Mint minden építőanyagnak, a kemény farostlemeznek is vannak előnyei és hátrányai, amelyeket figyelembe kell venni a felhasználás során:

A Kemény Farostlemez Előnyei

- Nagy szilárdság és tartósság: Különösen a nagy igénybevételnek kitett területeken előnyös.

- Homogén szerkezet: Könnyű és egyenletes megmunkálást tesz lehetővé.

- Sima felület: Kiváló alapot biztosít a felületkezelésekhez.

- Jó mérettartóság: Kevésbé érzékeny a páratartalom változásaira.

- Kedvező ár: Költséghatékony alternatíva a tömör fa és más lemezek helyett.

- Környezetbarát: A gyártás során faipari hulladékot használnak fel, és nincs szükség mesterséges kötőanyagokra.

- Sokoldalúság: Számos alkalmazási területen használható.

A Kemény Farostlemez Hátrányai

- Nedvességérzékenység: Hosszan tartó vagy közvetlen nedvesség hatására megduzzadhat vagy deformálódhat. Ezért nem ajánlott kültéri vagy magas páratartalmú helyiségekben történő felhasználása kezeletlen formában.

- Korlátozott vastagság: Általában vékonyabb lemezekben érhető el, mint a rétegelt lemez vagy az OSB.

- Alacsonyabb esztétikai érték nyers állapotban: A felületkezelés elengedhetetlen a dekoratív megjelenéshez.

A Kemény Farostlemez Széleskörű Alkalmazási Területei

A kemény farostlemez sokoldalúságának köszönhetően az építőipar, a bútorgyártás és más iparágak számos területén alkalmazzák:

Építőipar

- Falburkolatok: Belső falak burkolására, különösen ott, ahol sima és festhető felületre van szükség.

- Padlóalátétek: Laminált padlók vagy szőnyegek alá, a felület kiegyenlítésére és a hangszigetelés javítására.

- Tetőfedés kiegészítő elemei: Bizonyos tetőszerkezeteknél kiegészítő rétegként használható.

- Zsaluzatok: Ideiglenes zsaluzatok készítéséhez.

- Szigetelés hordozólemezei: Hőszigetelő anyagok rögzítésére szolgáló alapként.

- Ajtók és ablakok betétei: Simább és stabilabb felületet biztosítanak.

Bútorgyártás

- Bútorhátlapok és fiókfenekek: Sima és erős hátlapokat és fiókfenékeket lehet belőle készíteni.

- Belső válaszfalak és polcok: Könnyű és stabil belső szerkezeti elemek.

- Kárpitozott bútorok alapja: A kárpit rögzítésére szolgáló szilárd felület.

- Asztallapok és munkalapok alapja: Felületkezeléssel tartós és esztétikus asztallapok készíthetők.

Csomagolástechnika

- Védőlemezek: Termékek védelmére a szállítás során.

- Elválasztó lapok: Termékek rétegezéséhez és elválasztásához.

- Dobozok és ládák merevítése: A csomagolás stabilitásának növelésére.

Egyéb Alkalmazások

- Járműipar: Belső burkolatok és kárpitozás alapja.

- Kiállításépítés és dekoráció: Ideiglenes falak, standok és dekorációs elemek készítése.

- Modellépítés és hobbi: Könnyű megmunkálhatósága miatt kedvelt alapanyag.

- Hangszigetelés: Bizonyos típusai hangszigetelő tulajdonságokkal rendelkeznek.

A Kemény Farostlemez Különböző Típusai és Változatai

A kemény farostlemezeket különböző tulajdonságaik és felhasználási területeik szerint csoportosíthatjuk:

Standard Kemény Farostlemez

Az alapvető típus, amely sima felülettel rendelkezik és általános célokra használható.

Olajjal Edzett Kemény Farostlemez (Tempered Hardboard)

Ezt a típust speciális olajokkal kezelik a gyártás során, ami növeli a szilárdságát, a nedvességállóságát és a kopásállóságát. Alkalmasabb nagyobb igénybevételnek kitett területeken.

Perforált Kemény Farostlemez (Pegboard)

Számos lyukkal ellátott változat, amelyet gyakran használnak szerszámtartóként, fali rendszerezőként vagy kiállítási felületeken.

Bevonatos Kemény Farostlemez

Különböző dekoratív bevonatokkal (például melamin, laminált fólia) ellátott változat, amelyet a bútorgyártásban és a belsőépítészetben használnak.

Hajlított Kemény Farostlemez (Bending Hardboard)

Vékonyabb és rugalmasabb típus, amelyet ívelt felületek vagy formatervezett bútorok készítéséhez használnak.

Hogyan Válasszuk ki a Megfelelő Kemény Farostlemezt? Fontos Szempontok

A megfelelő kemény farostlemez kiválasztása a tervezett alkalmazástól és a vele szemben támasztott követ